一种轴承钢管内环槽切割打磨装置的制作方法

本技术涉及切割打磨,更具体地说,本技术涉及一种轴承钢管内环槽切割打磨装置。

背景技术:

1、轴承钢管是指经热轧或冷轧的无缝钢管,以供制造普通滚动轴承套圈,轴承钢管也是用来制造滚珠、滚柱和轴承套圈的钢件,则要求轴承钢管有着高而均匀的硬度和耐磨性,但现有技术中的轴承钢管加工过程,传统的内环槽加工刀具的位置均为固定设置,并不能根据不同口径的轴承钢管做出适应性调整;

2、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型提供一种轴承钢管内环槽切割打磨装置,是通过设置调整机构,通过根据不同口径的轴承钢管来相应调整加工刀具的位置,以便进行不同口径的轴承钢管的加工,以解决上述背景技术中提出的问题。

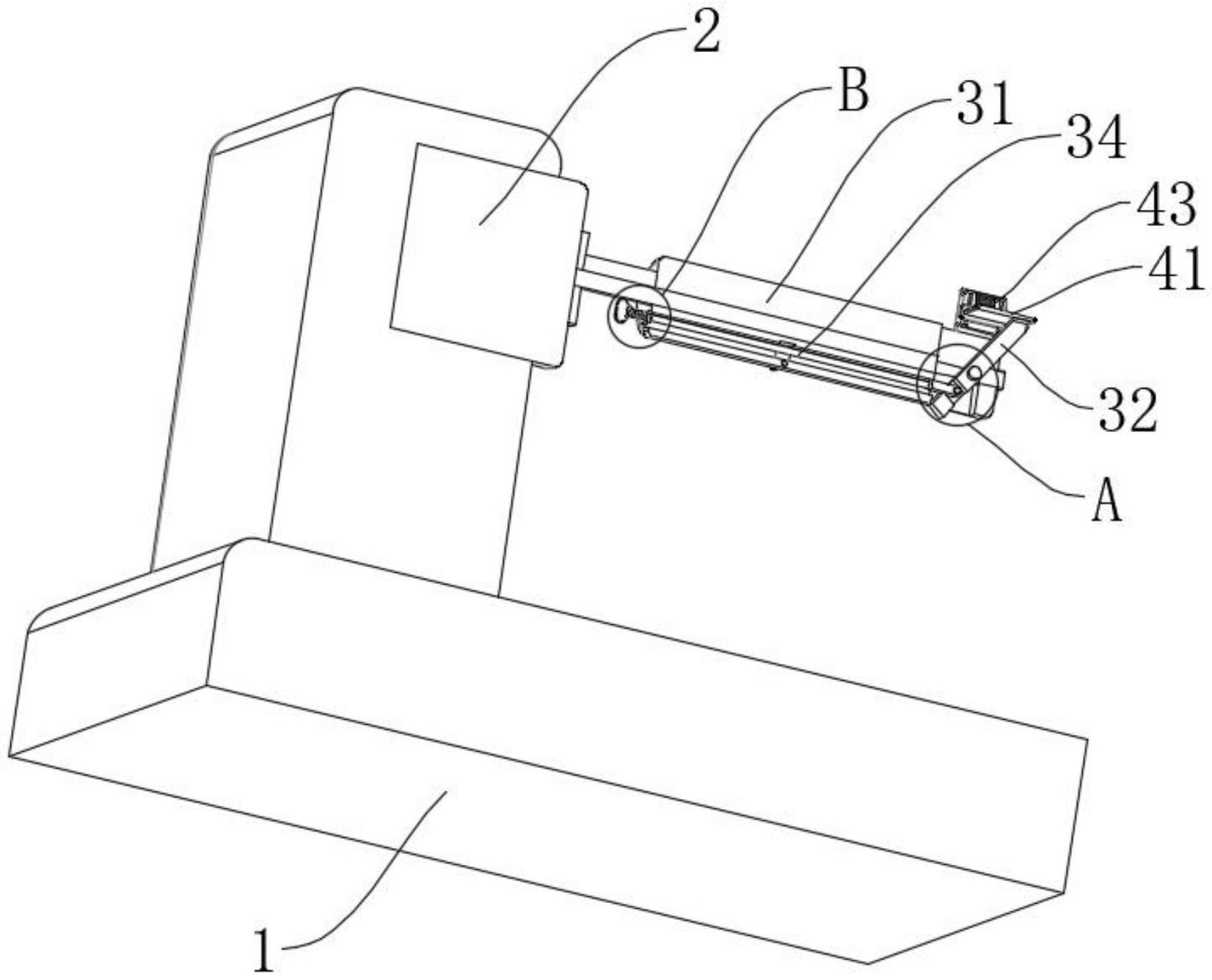

2、为实现上述目的,本实用新型提供如下技术方案:一种轴承钢管内环槽切割打磨装置,包括底座,所述底座的顶部固定安装有电机,所述电机的一侧设置有调整机构,所述调整机构的顶部设置有测量机构;

3、所述调整机构包括设置在电机一侧的打磨杆,所述打磨杆的内壁转动安装有磨刀,所述磨刀的底部开设有凹槽,所述凹槽的内壁铰接有拉杆,所述拉杆的一侧转动安装有同步杆,所述同步杆的一侧贯穿打磨杆的内壁,所述同步杆的一侧固定安装有第一螺纹转杆,所述第一螺纹转杆的外壁螺纹里连接有卡板,所述卡板滑动安装在打磨杆的外壁,所述同步杆的两侧设有橡胶垫,所述橡胶垫的一侧固定安装有固定顶块,所述固定顶块滑动安装在打磨杆的内壁,所述固定顶块的底部螺纹连接有第二螺纹转杆,所述第二螺纹转杆转动安装在打磨杆的底部。

4、在一个优选地实施方式中,所述测量机构包括设置在磨刀顶部的顶侧板,所述顶侧板的两侧固定安装有固定滑板,所述固定滑板的外壁滑动安装有限位板,所述限位板滑动安装在打磨杆的两侧。

5、在一个优选地实施方式中,所述磨刀与打磨杆呈相互垂直设置,所述磨刀的顶部贯穿打磨杆的顶部,所述磨刀的内壁与同步杆的外壁之间留有间距,所述同步杆与打磨杆呈相互平行设置,所述同步杆与卡板呈相互垂直设置,所述卡板与打磨杆呈相互垂直设置。

6、在一个优选地实施方式中,两个所述橡胶垫与打磨杆呈相互垂直设置,所述橡胶垫与打磨杆的外壁相互贴合,所述橡胶垫与固定顶块呈相互平行设置,所述固定顶块与第二螺纹转杆呈相互垂直设置,所述固定顶块的数量为两个,两个所述固定顶块与第二螺纹转杆的螺纹连接呈相互相反设置。

7、在一个优选地实施方式中,所述顶侧板与磨刀的顶部呈相互垂直设置,所述顶侧板与两侧的限位板呈相互垂直设置,所述限位板呈竖直状态设置,所述限位板顶部的高度高于磨刀顶部的高度。

8、本实用新型的技术效果和优点:

9、1、本实用新型是通过设置调整机构,转动第一螺纹转杆并借助卡板带动同步杆进行同步移动,同步杆拉扯磨刀转动而调整磨刀顶部的高度,则通过磨刀的调整位置而能够进行不同口径的轴承钢管的加工,转动第二螺纹转杆使得两个固定顶块带动橡胶垫夹住同步杆,避免同步杆产生偏移,并将限位板滑入打磨杆的两侧;

10、2、本实用新型还通过设置测量机构,将顶侧板与磨刀的接触使得顶侧板带动固定滑板在两侧的限位板上滑动,通过观察限位板与固定滑板可得知磨刀移动的距离以及磨刀转动的半径大小,便于进行直观的观察磨刀的位置情况。

技术特征:

1.一种轴承钢管内环槽切割打磨装置,包括底座(1),其特征在于:所述底座(1)的顶部固定安装有电机(2),所述电机(2)的一侧设置有调整机构(3),所述调整机构(3)的顶部设置有测量机构(4);

2.根据权利要求1所述的一种轴承钢管内环槽切割打磨装置,其特征在于:所述测量机构(4)包括设置在磨刀(32)顶部的顶侧板(41),所述顶侧板(41)的两侧固定安装有固定滑板(42),所述固定滑板(42)的外壁滑动安装有限位板(43),所述限位板(43)滑动安装在打磨杆(31)的两侧。

3.根据权利要求1所述的一种轴承钢管内环槽切割打磨装置,其特征在于:所述磨刀(32)与打磨杆(31)呈相互垂直设置,所述磨刀(32)的顶部贯穿打磨杆(31)的顶部,所述磨刀(32)的内壁与同步杆(34)的外壁之间留有间距,所述同步杆(34)与打磨杆(31)呈相互平行设置,所述同步杆(34)与卡板(36)呈相互垂直设置,所述卡板(36)与打磨杆(31)呈相互垂直设置。

4.根据权利要求3所述的一种轴承钢管内环槽切割打磨装置,其特征在于:两个所述橡胶垫(37)与打磨杆(31)呈相互垂直设置,所述橡胶垫(37)与打磨杆(31)的外壁相互贴合,所述橡胶垫(37)与固定顶块(38)呈相互平行设置,所述固定顶块(38)与第二螺纹转杆(39)呈相互垂直设置,所述固定顶块(38)的数量为两个,两个所述固定顶块(38)与第二螺纹转杆(39)的螺纹连接呈相互相反设置。

5.根据权利要求2所述的一种轴承钢管内环槽切割打磨装置,其特征在于:所述顶侧板(41)与磨刀(32)的顶部呈相互垂直设置,所述顶侧板(41)与两侧的限位板(43)呈相互垂直设置,所述限位板(43)呈竖直状态设置,所述限位板(43)顶部的高度高于磨刀(32)顶部的高度。

技术总结

本技术公开了一种轴承钢管内环槽切割打磨装置,包括底座,底座的顶部固定安装有电机,电机的一侧设置有调整机构,调整机构的顶部设置有测量机构,调整机构包括设置在电机一侧的打磨杆,打磨杆的内壁转动安装有磨刀,磨刀的底部开设有凹槽,凹槽的内壁铰接有拉杆,拉杆的一侧转动安装有同步杆,同步杆的一侧贯穿打磨杆的内壁,同步杆的一侧固定安装有第一螺纹转杆,第一螺纹转杆的外壁螺纹里连接有卡板,卡板滑动安装在打磨杆的外壁;本技术是通过设置调整机构,根据不同口径的轴承钢管来相应任意调整加工刀具的位置,以便进行不同口径的轴承钢管的加工。

技术研发人员:龚孟芳,朱宝林,陈祥勇

受保护的技术使用者:宿州顺通轴承钢管科技有限责任公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!