纺织钢领淬火专用自动上下料装置的制作方法

本技术涉及纺织钢领淬火加工,更具体地说,特别是属于一种纺织钢领淬火专用自动上下料装置。

背景技术:

1、目前市场上钢领淬火小批量生产时,常采用人工单个淬火工艺,此工艺废品率低,甚至是零废品率,生产灵活,可随时更换品种,但是人工成本高。而现有的淬火炉整批加工工艺,废品率高,生产灵活性低,不适应于小批量生产。

技术实现思路

1、本实用新型的目的即在于提供一种纺织钢领淬火专用自动上下料装置,解决传统钢领淬火采用人工单个淬火工艺进行小批量生产时,人工成本高的问题。

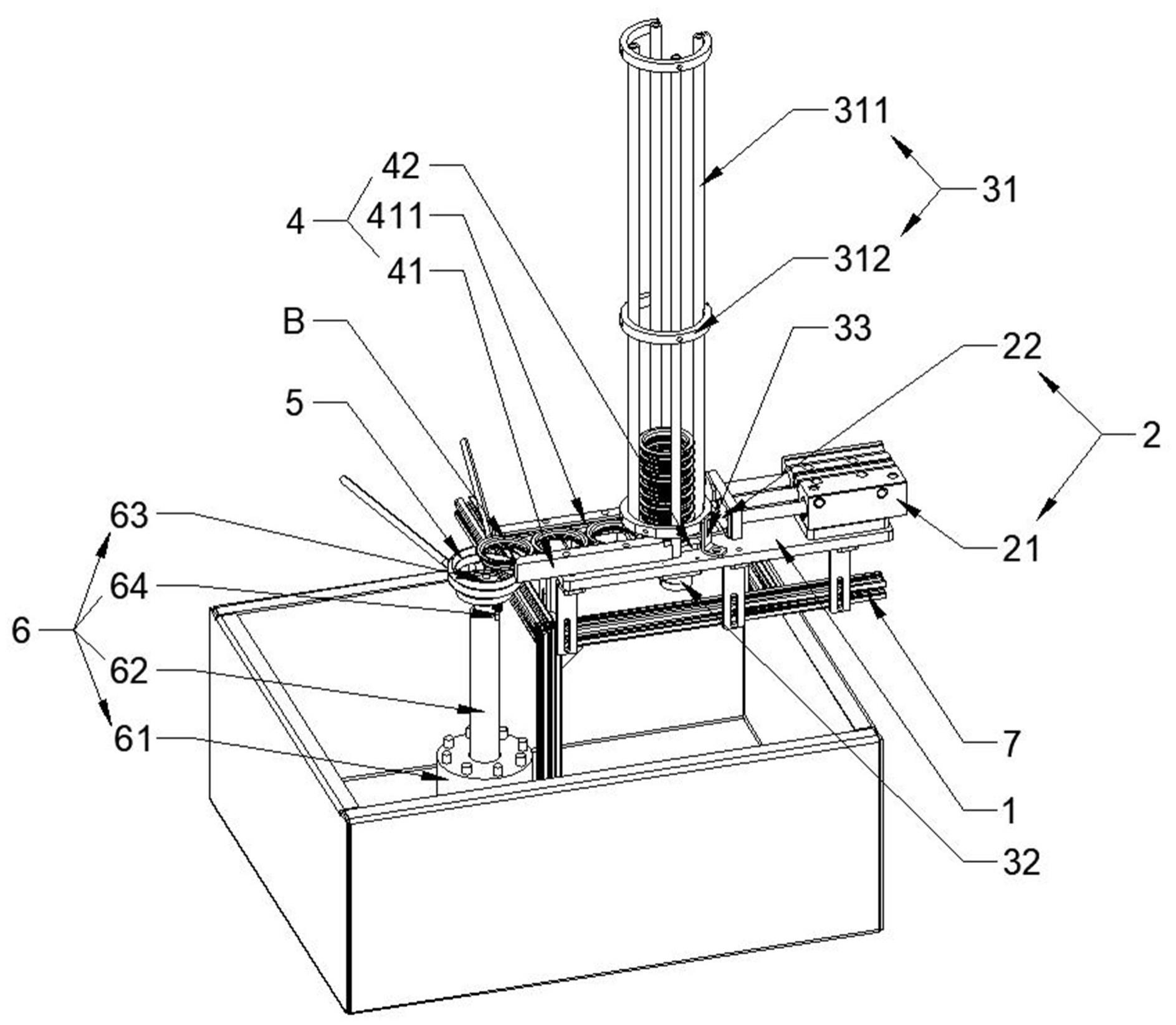

2、本实用新型提供的纺织钢领淬火专用自动上下料装置,包括支撑板、推料输送机构、上料存放组件、缓存槽、加热线圈、设置在水槽内的旋转升降往复机构和支架、可编程控制器;所述支架的高度高于水槽;支撑板连接固定在支架的上方;推料输送机构设置在支撑板上方一端;推料输送机构包括气缸和推送板;气缸连接固定在支撑板上方;推送板连接固定在气缸的气缸杆一端;所述上料存放组件包括上料筒、固定座和角铁;上料筒主要由圆管和固定环组成;圆管呈环列分布成圆筒状,固定环呈间隔分布在圆筒外周,圆管和固定环连接固定;上料筒设置在支撑板的上方,并位于推送板远离气缸的一侧;上料筒最下方的固定环与支撑板之间设置有空隙,推送板远离气缸一端的高度位于所述空隙中;上料筒与推送板呈垂直方向的一对圆管,其下端穿过支撑板,并与固定座连接固定;固定座与支撑板连接固定;角铁对称设置在上料筒靠近推送板的一端两侧,角铁分别与上料筒最下方的固定环和支撑板连接固定;所述缓存槽设置在上料存放组件远离推料输送机构的一侧,并连接固定在支撑板上方;缓存槽远离上料存放组件的一端伸出至支撑板外;缓存槽主要由输送部和伸出部组成;输送部上方开设有贯通两端的移动槽;输送部在移动槽的中间位置开设有通孔,所述支撑板在对应输送部通孔的位置也开设有通孔;伸出部设置在输送部靠近上料存放组件的一端,并位于上料筒的下方;伸出部的上端面与移动槽的底面平齐;所述加热线圈设置在缓存槽远离上料存放组件的一端,加热线圈的高度低于缓存槽;所述旋转升降往复机构位于加热线圈的下方;旋转升降往复机构包括底座、活动杆、托盘、顶杆和弹簧;底座设置在水槽内,活动杆设置在底座的中央位置,托盘设置在活动杆的上方;托盘上开设有阶梯状的通孔,顶杆为与所述托盘上的通孔相配合的阶梯轴,顶杆放置在通孔内;顶杆的下端伸出托盘,并套有弹簧;弹簧与顶杆连接固定,弹簧的上端与托盘顶靠;所述可编程控制器分别与气缸和旋转升降往复机构电连接。

3、本实用新型所提供的一种纺织钢领淬火专用自动上下料装置,设计有支撑板、推料输送机构、上料存放组件、缓存槽、加热线圈、旋转升降往复机构和支架和可编程控制器。

4、上料存放组件设计有上料筒、固定座和角铁;上料筒可单次上料存放一定数量的钢领,固定座和角铁用于安装固定上料筒,并且对上料筒出料口处的钢领进行位置限位。推料输送机构设计有气缸和推送板,通过气缸动作驱动推送板对上料存放组件出料口处的钢领进行推送。

5、缓存槽设计有输送部和伸出部;伸出部用于接收上料存放组件输送出料的钢领,输送部则通过移动槽将伸出部的钢领输送至加热线圈处进行加热,并缓存一定数量的钢领,并且移动槽的宽度根据所加工的钢领直径定制,移动槽处还设计有通孔,利用钢领尺寸的不同,将放置了错误型号的钢领通过通孔进行筛选。

6、旋转升降往复机构设计有底座、活动杆、托盘、顶杆和弹簧;托盘用于接住从缓存槽被推入加热线圈中的钢领,活动杆则通过动力驱动,带动托盘进行旋转和升降运动,顶杆则在活动杆下降后,通过接触底座上升,将钢领顶出托盘,实现下料,而活动杆上升后,顶杆与底座分开接触,顶杆受弹簧作用实现自动复位。

7、推料输送机构、上料存放组件和缓存槽三者均可拆卸设置在支撑板上,方便根据不用的钢领型号进行位置调整。

8、推料输送机构和旋转升降往复机构通过与可编程控制器连接,实现了自动化的上下料动作。

9、由上述可见,本实用新型解决了传统钢领淬火采用人工单个淬火工艺进行小批量生产时,人工成本高的问题,还能保证人工单个淬火的生产灵活性和低废品率甚至是零废品率。

技术特征:

1.一种纺织钢领淬火专用自动上下料装置,其特征在于,包括支撑板(1)、推料输送机构(2)、上料存放组件(3)、缓存槽(4)、加热线圈(5)、设置在水槽内的旋转升降往复机构(6)和支架(7)、可编程控制器;所述支架(7)的高度高于水槽;支撑板(1)连接固定在支架(7)的上方;推料输送机构(2)设置在支撑板(1)上方一端;推料输送机构(2)包括气缸(21)和推送板(22);气缸(21)连接固定在支撑板(1)上方;推送板(22)连接固定在气缸(21)的气缸杆一端;

技术总结

本技术公开了一种纺织钢领淬火专用自动上下料装置,属于纺织钢领淬火加工技术领域,包括支撑板、推料输送机构、上料存放组件、缓存槽、加热线圈、旋转升降往复机构和支架;支撑板连接固定在支架的上方;推料输送机构设置在支撑板上方一端;所述缓存槽设置在上料存放组件远离推料输送机构的一侧;缓存槽远离上料存放组件的一端伸出至支撑板外;所述加热线圈设置在缓存槽远离上料存放组件的一端,加热线圈的高度低于缓存槽;所述旋转升降往复机构位于加热线圈的下方。相对于现有技术,解决了传统钢领淬火采用人工单个淬火工艺进行小批量生产时,人工成本高的问题,还能保证人工单个淬火的生产灵活性和低废品率甚至是零废品率。

技术研发人员:张进,赵丙勇

受保护的技术使用者:日照裕鑫动力有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!