一种商用车制动底板双层铸造装置的制作方法

本技术涉及铸造模具,尤其涉及一种商用车制动底板双层铸造装置。

背景技术:

1、在铸造工艺中,为了获得零件的结构外形,预先用其他轻易成型的材料做成零件的结构外形,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,在空腔中放入砂芯,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具外形结构和砂芯内腔完全一样的零件。在零件铸造过程中铸造模具是铸造工装的一部分,是使铸件成型、获得所需铸件的必要装备。 因此铸造模具的工艺设计决定了铸件的出品率、生产流程和铸造质量。

2、在现有技术中,制动底板均采用的单层浇注装置,由于制动底板重量约8-10kg左右,重量较轻,材质为球铁材质,结构存在热节,需要冒口进行补缩。

3、上述中的现有技术方案存在以下缺陷:单层制动底板浇注工艺的出品率约:60%-65%左右,工艺出品率低,铸造成本高。

技术实现思路

1、针对上述的缺陷,本实用新型提供了一种商用车制动底板双层铸造装置,其目的是通过上下型板同时布置模腔,中间使用砂芯间隔,在同一模样上实现了双层布置,从而解决单层铸造出品率低的问题。

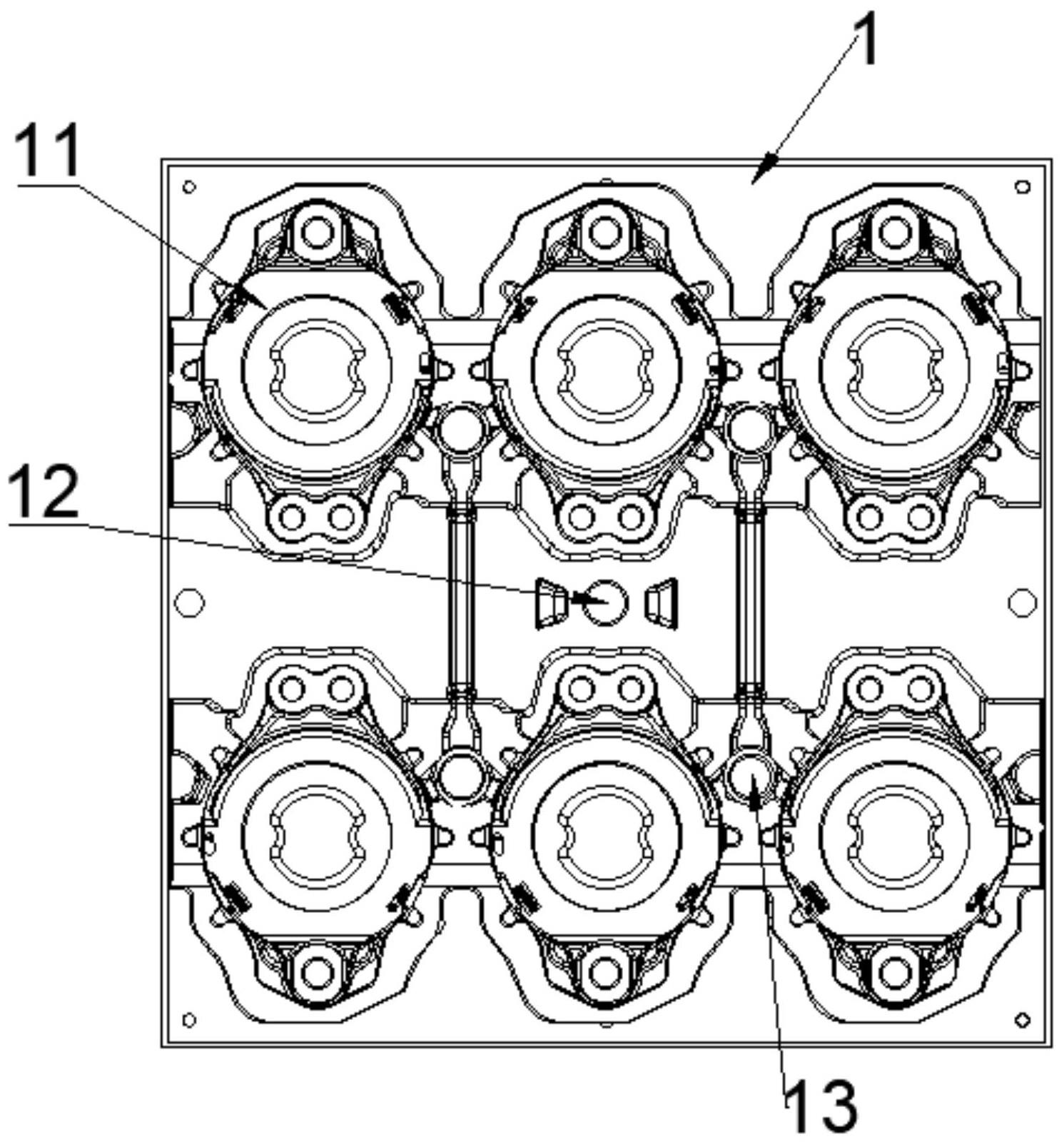

2、本实用新型是使用以下技术方案实现的:一种商用车制动底板双层铸造装置,包括上型板模具,所述上型板模具包括六个上模仁,所述上型板模具中部设有直浇道,相邻的所述上模仁之间设有上冒口;

3、下型板模具,包括六个下模仁,相邻的所述下模仁之间设有冒口窝,所述下模仁与所述上模仁的位置相对称,所述冒口窝与所述上冒口相配合,所述下型板模具的中部设有横浇道,所述下型板模具位于所述上型板模具的下方;

4、芯盒模具,包括支撑板,所述支撑板上安装有下芯盒,所述下芯盒上安装有上芯盒,所述上芯盒上安装有射砂板,所述射砂板上安装有吹气板,所述吹气板上设有氨气通孔,所述芯盒模具中间贯穿有若干顶芯杆;所述芯盒模具的内部还设有芯盒内腔,所述芯盒内腔上设有芯盒型腔,所述芯盒型腔上设有芯盒冒口。

5、更进一步的,所述芯盒内腔上设置有把手。

6、更进一步的,所述芯盒型腔之间设置有封火槽,所述封火槽采用凹凸配合设计。

7、更进一步的,所述下型板模具中部设置有两个过滤块座,所述过滤块座位于所述横浇道上。

8、更进一步的,所述上冒口进水位置的形状为片状。

9、本实用新型具有以下技术效果:

10、本实用新型一种商用车制动底板双层铸造装置与现有技术不同之处在于本实用新型通过上、下型板同时布置模腔,中间使用砂芯间隔,在同一模样上实现了双层布置,同时浇注12个铸件,使得工艺出品率从65%提升至76%。此外,在浇注系统设计采用半封闭半开放式浇注系统,同时在直浇道下方设置过滤块座,充分的对铁水进行过滤,冒口进水位置设计成片状入水,避免铁水进入冒口过快形成冲砂缺陷。

11、下面结合附图对本实用新型的一种商用车制动底板双层铸造装置作进一步说明。

技术特征:

1.一种商用车制动底板双层铸造装置,其特征在于,包括上型板模具(1),所述上型板模具(1)包括六个上模仁(11),所述上型板模具(1)中部设有直浇道(12),相邻的所述上模仁(11)之间设有上冒口(13);

2.根据权利要求1所述的商用车制动底板双层铸造装置,其特征在于,所述芯盒内腔(4)上设置有把手(44)。

3.根据权利要求1所述的商用车制动底板双层铸造装置,其特征在于,所述芯盒型腔(41)之间设置有封火槽(43),所述封火槽(43)采用凹凸配合设计。

4.根据权利要求1所述的商用车制动底板双层铸造装置,其特征在于,所述下型板模具(2)中部设置有两个过滤块座(22),所述过滤块座(22)位于所述横浇道(24)上。

5.根据权利要求1所述的商用车制动底板双层铸造装置,其特征在于,所述上冒口(13)进水位置的形状为片状。

技术总结

本技术涉及铸造模具技术领域,尤其涉及一种商用车制动底板双层铸造装置。包括上型板模具,上型板模具包括上模仁,上型板模具设有直浇道,相邻的上模仁之间设有上冒口;下型板模具,包括下模仁,相邻的下模仁之间设有冒口窝,冒口窝与上冒口相配合,下型板模具设有横浇道,下型板模具位于上型板模具的下方;芯盒模具,包括支撑板,支撑板上安装有下芯盒,下芯盒上安装有上芯盒,上芯盒上安装有射砂板,射砂板上安装有吹气板,吹气板上设有氨气通孔,芯盒模具中间贯穿有若干顶芯杆。通过双层浇注装置的设置,可以使得浇注工艺的出品率由65%提升至76%左右。

技术研发人员:赵凤阳

受保护的技术使用者:山东宇信铸业有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!