一种铝合金车轮铸造模具型腔烘烤装置的制作方法

本技术涉及车轮制造,特别涉及一种铝合金车轮铸造模具型腔烘烤装置。

背景技术:

1、铝合金车轮铸造模具在铸造铝合金车轮时需要进行加热,以保证所铸造的铝合金车轮的质量。现有的车轮制造厂商对于铝合金车轮铸造模具型腔在机台上加热的方式,一般使用单燃气烧嘴来对模具型腔进行加热,这种加热方式加热效率低,且无法实现对铝合金车轮铸造模具型腔的同步均匀加热。经检索,未查询到相关文献资料及专利记载有专用的铝合金车轮铸造模具型腔加热设备,因此亟待研发一种结构简单、能够实现对铝合金车轮铸造模具型腔的同步均匀加热的装置或设备。

技术实现思路

1、本实用新型针对现有技术中存在的缺乏一种专用的设备实现对铝合金车轮铸造模具型腔的同步均匀加热的技术问题,提供了一种铝合金车轮铸造模具型腔烘烤装置。

2、本实用新型解决上述技术问题的技术方案如下:

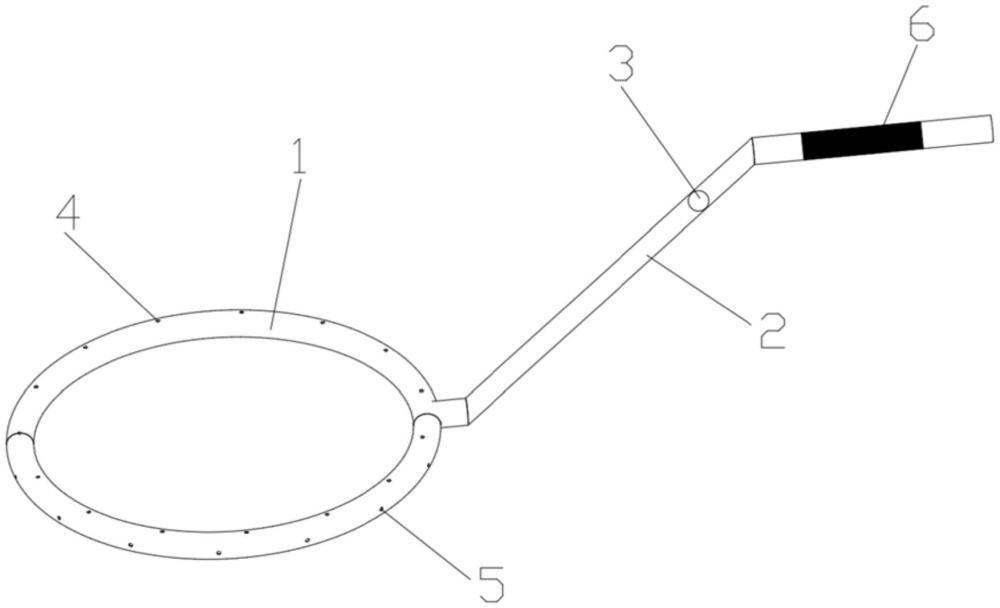

3、一种铝合金车轮铸造模具型腔烘烤装置,包括:燃烧环、燃气管及调压阀;

4、所述燃气管的一端与所述燃烧环连接,所述燃气管的另一端与气源连接;所述调压阀设置在所述燃气管上;

5、所述燃烧环的外侧均匀开设有多个第一燃烧孔;所述燃烧环的上侧均匀开设有多个第二燃烧孔;所述燃烧环的下侧均匀开设有多个第三燃烧孔。

6、进一步地:所述燃气管上设置有耐热橡胶加工而成的手持部。

7、进一步地:所述燃气管与所述燃烧环连接的一端的内侧设置有多个防回流翅片;

8、所述防回流翅片朝向所述燃烧环的一侧倾斜设置,所述防回流翅片的倾斜角度为45°-60°。

9、进一步地:所述燃气管的外侧设置有散热鳍片,所述散热鳍片为螺旋状结构。

10、进一步地:所述第一燃烧孔、第二燃烧孔和第三燃烧孔的孔径为3mm;所述燃气管的内径为20mm。

11、进一步地:所述第一燃烧孔的数量为14个,所述第二燃烧孔的数量为10个、所述第三燃烧孔的数量为14个。

12、本实用新型提供的铝合金车轮铸造模具型腔烘烤装置至少具备以下有益效果或优点:

13、本实用新型提供的铝合金车轮铸造模具型腔烘烤装置,设置有燃烧环、燃气管及调压阀;燃气管的一端与燃烧环连接,燃气管的另一端与气源连接;调压阀设置在燃气管上;燃烧环的外侧均匀开设有多个第一燃烧孔;燃烧环的上侧均匀开设有多个第二燃烧孔;燃烧环的下侧均匀开设有多个第三燃烧孔。该铝合金车轮铸造模具型腔烘烤装置,第一燃烧孔用于对边模轮辋的加热,利于轮辋的充型;第二燃烧孔用于对上模轮辐位置型腔的加热,利于充型和补缩;第三燃烧孔用于对下模轮辐型腔的加热,利于充型和补缩;通过设计第一燃烧孔、第二燃烧孔和第三燃烧孔,能够将有限的燃气集中在轮辋、轮辐处加热,实现了对铝合金车轮铸造模具型腔的同步均匀烘烤加热,进而提高了铝合金车轮的铸造质量。

技术特征:

1.一种铝合金车轮铸造模具型腔烘烤装置,其特征在于:包括:燃烧环、燃气管及调压阀;

2.根据权利要求1所述的铝合金车轮铸造模具型腔烘烤装置,其特征在于:所述燃气管上设置有耐热橡胶加工而成的手持部。

3.根据权利要求1所述的铝合金车轮铸造模具型腔烘烤装置,其特征在于:所述燃气管与所述燃烧环连接的一端的内侧设置有多个防回流翅片;

4.根据权利要求3所述的铝合金车轮铸造模具型腔烘烤装置,其特征在于:所述燃气管的外侧设置有散热鳍片,所述散热鳍片为螺旋状结构。

5.根据权利要求1-4任一项所述的铝合金车轮铸造模具型腔烘烤装置,其特征在于:所述第一燃烧孔、第二燃烧孔和第三燃烧孔的孔径为3mm;所述燃气管的内径为20mm。

6.根据权利要求1-4任一项所述的铝合金车轮铸造模具型腔烘烤装置,其特征在于:所述第一燃烧孔的数量为14个,所述第二燃烧孔的数量为10个、所述第三燃烧孔的数量为14个。

技术总结

本技术涉及车轮制造技术领域,特别涉及一种铝合金车轮铸造模具型腔烘烤装置,包括:燃烧环、燃气管及调压阀;燃气管的一端与燃烧环连接,燃气管的另一端与气源连接;调压阀设置在燃气管上;燃烧环的外侧均匀开设有多个第一燃烧孔;燃烧环的上侧均匀开设有多个第二燃烧孔;燃烧环的下侧均匀开设有多个第三燃烧孔。通过设计第一燃烧孔、第二燃烧孔和第三燃烧孔,能够将有限的燃气集中在轮辋、轮辐处加热,实现了对铝合金车轮铸造模具型腔的同步均匀烘烤加热,进而提高了铝合金车轮的铸造质量。

技术研发人员:吴超国,裴圣刚,赵新,李名定,李景伟

受保护的技术使用者:东风马可迅车轮有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!