垂直线生产轴承铸件的浇注模具、设备的制作方法

本技术属于轴承铸造,具体涉及一种垂直线生产轴承铸件的浇注模具、设备。

背景技术:

1、铸造行业是中国制造业的一个重要组成部分。目前,对于形状复杂的机械结构零件,铸造仍然是最可行最经济的加工方法。铸造为其他机械工业提供毛坯,机械工业是其他工业的基础,因此,铸造是基础中的基础。

2、浇注系统对铸件质量影响很大,铸件中的废品约30%是因为浇注系统设计不合理导致的;在铸造生产中,对于薄壁圆环铸件,极易形成冷隔,裂纹等缺陷。这是因为在同等条件下,铸件的壁厚越小,铸件的凝固速度就越快,在金属液还没完全充满型腔时金属就全部凝固或者温度较低的金属液互相对接但未融合而出现缝隙。

3、最先进入浇注系统的那部分金属液,由于最先接触型砂,会把自身的一部分热量传入到型砂中,从而自身温度降低,同时,最先接触型砂的这部分金属液会与型砂发生反应产生浮渣。如果这部分金属液进入铸件型腔内对铸件质量的影响是十分致命的。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供垂直线生产轴承铸件的浇注模具、设备,以解决现有技术的容易将带有浮渣的金属液注入铸件型腔内对铸件的质量造成的问题。

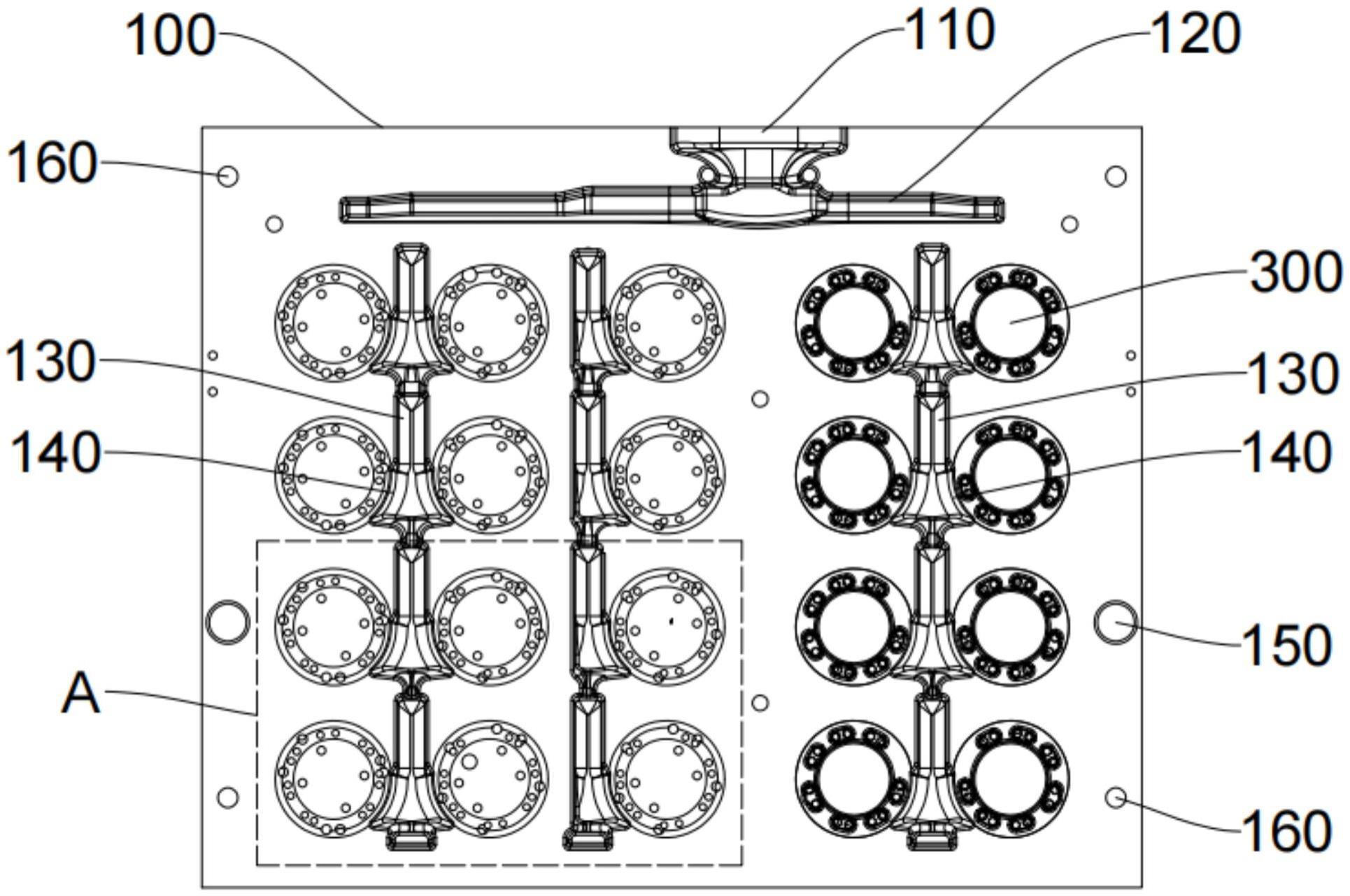

2、本实用新型其中一方案提供了一种垂直线生产轴承铸件的浇注模具,包括:

3、第一半模,所述第一半模设置有第一浇口杯、横浇道、直浇道、内浇道;

4、第二半模,所述第二半模设置有第二浇口杯、横浇道分流口;

5、所述第二半模与所述第一半模扣合形成型腔;

6、由所述第一浇口杯、所述第二浇口杯、所述横浇道、所述横浇道分流口、所述直浇道、所述内浇道构成浇注系统,所述浇注系统与所述型腔连通;

7、其中,所述直浇道沿竖直方向设置成上小下大的形状。

8、在本方案中,通过直浇道的结构设计,虽然最先进入浇注模具的金属液也会降温以及和型砂发生反应产生夹渣和夹砂,但是这部分铁水会收集在本方案中的直浇道变大的部分内,不会进入铸件的型腔内,从而大大的提高了铸件的质量,冷隔、裂纹和砂气孔缺陷大幅度减少,铸件品质稳定,适合大批量的生产。

9、在本实用新型其中一个方案中,所述第一浇口杯、所述第二浇口杯均与所述横浇道连通,所述横浇道通过所述横浇道分流口分别与至少两条所述直浇道连通。

10、在本方案中,熔化的金属液通过由所述第一浇口杯、所述第二浇口杯形成的注入口注入所述横浇道,金属液再通过所述恒流道分流口分别流向至少两条直流道,再单独流向所述直流道所连通的型腔,可以同时完成至少两组相同或不同的铸件的生产。

11、在本实用新型其中一个方案中,所述直浇道与若干条所述内浇道连通,若干条所述内浇道设置在所述直浇道一侧。

12、在本方案中,若干条所述内浇道设置在所述直浇道一侧的方式,可以确保由所述内浇道注入至所述型腔内的金属液具有足够的注射压力,避免出现冷隔冷情况,且可以充分利用模具内的空间。

13、在本实用新型其中一个方案中,所述直浇道与若干条所述内浇道连通,若干条所述内浇道对称设置在所述直浇道的两侧。

14、在本方案中,若干条所述内浇道对称设置在所述直浇道的两侧的方式,在确保金属液注射压力的前提下,可以提高生产效率。

15、在本实用新型其中一个方案中,所述内浇道与所述型腔连通,且所述内浇道连通至所述型腔的底部,所述内浇道用于从下往上将金属液灌注至所述型腔内部。

16、在本方案中,通过内浇道从下往上将金属液灌注至所述型腔内部的方式,减少了直浇道铁水对砂型的冲刷,从而达到了减少铸造不良品的目的。

17、在本实用新型其中一个方案中,所述直浇道对应所述内浇道处的截面直径沿垂直方向逐渐增大。

18、在本方案中,所述直浇道对应所述内浇道处的截面直径沿垂直方向逐渐增大的设计,可以降低金属液的流动速度,减少金属液对型砂的冲击力,避免破坏型腔。

19、在本实用新型其中一个方案中,所述直浇道还包括容置段,所述容置段抵接于所述内浇道的下方,所述容置段的截面直径沿竖直方向逐渐减小,所述容置段用于容置夹渣或夹砂的金属液;

20、和/或,所述直浇道的末端设置有冷料井。

21、在本方案中,由所述容置段或所述冷料井容置夹渣或夹砂的金属液,防止夹渣或夹砂的金属液进入铸件型腔内,从而大大的提高了铸件的质量,使得冷隔、裂纹和砂气孔缺陷大幅度减少。

22、在本实用新型其中一个方案中,所述第一半模设置有至少两个第一定位销孔,所述第二半模设置有至少两个第二定位销孔,所述第一定位销孔的位置与所述第二定位销孔的位置相对应,所述第一定位销孔内设置有定位销,且所述定位销插入至所述第二定位销孔;

23、和/或,第一半模设置有若干个第一连接孔,所述第二半模设置有若干个第二连接孔,所述第一连接孔的位置与所述第二连接孔的位置相对应,所述第一连接孔内设置有连接件,且所述连接件连接至所述第二连接孔。

24、在本方案中,所述第一半模和所述第二半模安装时可通过定位销进行定位,再通过连接件进行固定连接,使得安装过程更加便捷且连接稳固。

25、在本实用新型其中一个方案中,所述第二半模还包括出气道,所述出气道设置在所述第二半模朝向所述第一半模的一面,且所述出气道的位置与所述直浇道的位置相对应。

26、在本方案中,通过设置出气道,保证在金属液充型过程中不会因铸型中产生的气体憋气,避免造成铸件浇不足的现象。

27、在本实用新型其中一个方案中还指出了一种垂直线生产轴承铸件的设备,包括如上述多个方案中任意一个所述的垂直线生产轴承铸件的浇注模具。

技术特征:

1.一种垂直线生产轴承铸件的浇注模具,其特征在于,包括:

2.如权利要求1所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述第一浇口杯、所述第二浇口杯均与所述横浇道连通,所述横浇道通过所述横浇道分流口分别与至少两条所述直浇道连通。

3.如权利要求2所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述直浇道与若干条所述内浇道连通,若干条所述内浇道设置在所述直浇道一侧。

4.如权利要求2所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述直浇道与若干条所述内浇道连通,若干条所述内浇道对称设置在所述直浇道的两侧。

5.如权利要求3或4所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述内浇道与所述型腔连通,且所述内浇道连通至所述型腔的底部,所述内浇道用于从下往上将金属液灌注至所述型腔内部。

6.如权利要求5所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述直浇道对应所述内浇道处的截面直径沿垂直方向逐渐增大。

7.如权利要求6所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述直浇道还包括容置段,所述容置段抵接于所述内浇道的下方,所述容置段的截面直径沿竖直方向逐渐减小,所述容置段用于容置夹渣或夹砂的金属液;

8.如权利要求7所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述第一半模设置有至少两个第一定位销孔,所述第二半模设置有至少两个第二定位销孔,所述第一定位销孔的位置与所述第二定位销孔的位置相对应,所述第一定位销孔内设置有定位销,且所述定位销插入至所述第二定位销孔;

9.如权利要求8所述的垂直线生产轴承铸件的浇注模具,其特征在于,所述第二半模还包括出气道,所述出气道设置在所述第二半模朝向所述第一半模的一面,且所述出气道的位置与所述直浇道的位置相对应。

10.一种垂直线生产轴承铸件的设备,其特征在于,包括如权利要求1-9任意一项的垂直线生产轴承铸件的浇注模具。

技术总结

本技术属于轴承铸造技术领域,具体涉及一种垂直线生产轴承铸件的浇注模具、设备,包括:第一半模,所述第一半模设置有第一浇口杯、横浇道、直浇道、内浇道;第二半模,所述第二半模设置有第二浇口杯、横浇道分流口;所述第二半模与所述第一半模扣合形成型腔;由所述第一浇口杯、所述第二浇口杯、所述横浇道、所述横浇道分流口、所述直浇道、所述内浇道构成浇注系统,所述浇注系统与所述型腔连通;其中,所述直浇道沿竖直方向设置成上小下大的形状。在技术中,通过直浇道的结构设计,大大的提高了铸件的质量,冷隔、裂纹和砂气孔缺陷大幅度减少,铸件品质稳定,适合大批量的生产。

技术研发人员:付伟,杨忠林,蒋春霞,苏建勇,王搏进,田超群,王家飞,刘建,吕翠碧

受保护的技术使用者:韶关金宝铸造有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!