砂轮压制成型模具的制作方法

本技术属于模具,更具体地说,特别涉及砂轮压制成型模具。

背景技术:

1、在进行砂轮加工成型的时候,通常需要将材料添加到成型模具内部压制,进而提高成型效率。

2、现有的砂轮压制成型模具在使用的时候,模具通常需要使用螺栓以及螺母固定,螺母长时间使用之后,容易出现松动,且顶出砂轮的时候,受力不够均匀,容易导致砂轮出现划痕或受损。

技术实现思路

1、为了解决上述技术问题,本实用新型提供砂轮压制成型模具,以解决现有的砂轮压制成型模具在使用的时候,模具通常需要使用螺栓以及螺母固定,螺母长时间使用之后,容易出现松动的问题。

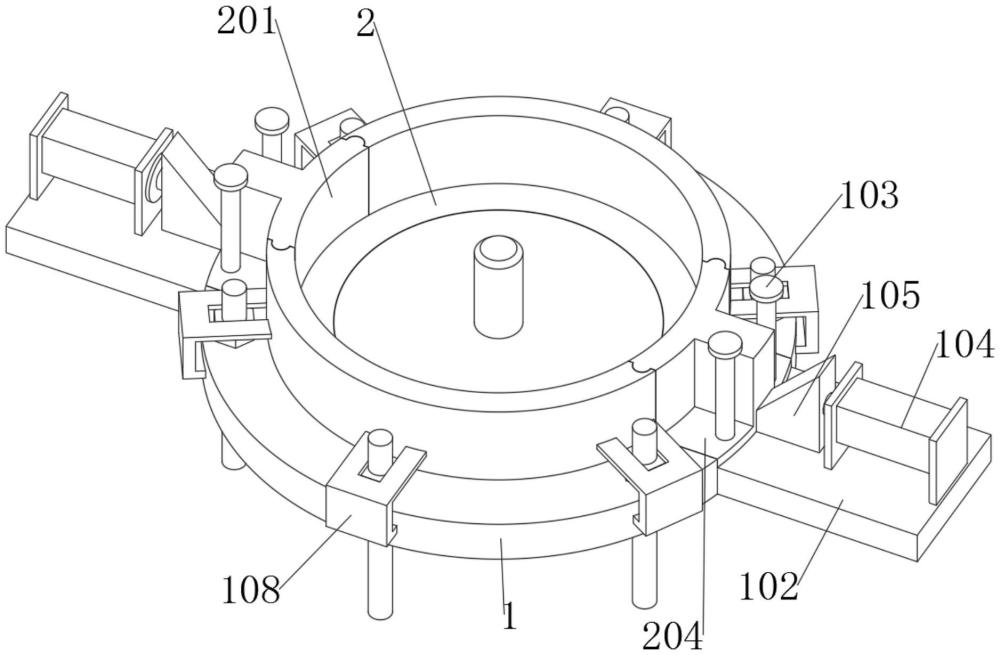

2、本实用新型砂轮压制成型模具,包括:主体;所述主体为成型模具本体,主体为圆形结构,主体的外部设有环状排列的连接孔,每个连接孔的内部插入有一个螺栓,螺栓的顶端固定有螺母,主体的外部安装有环状排列的挡件,挡件为u形结构,挡件为金属材质,每个挡件的顶端设有一个凹槽,凹槽的内部插入有螺栓;推动件,所述推动件为圆环状结构,推动件为金属材质,推动件嵌入安装在主体的内部底端,每个推动件的外部固定有一个侧件,每个侧件的外端底部设有一个受力槽,受力槽为楔形结构。

3、可选的,所述主体的两侧分别设有一个开口,每个开口的内部安装有一个侧件,每个开口的两侧分别设有一个定位槽,定位槽为弧形结构,每个开口的底部固定有一个外板,外板为矩形结构,外板为金属材质;每个所述外板的顶端固定有两个导杆,导杆为t形轴结构,每个外板的顶端固定有一个驱动件,驱动件为液压缸本体,每个驱动件的内端连接有一个顶动件,顶动件为楔形结构,顶动件插入在受力槽的内部;所述主体的外部底端设有环状排列的固定槽,固定槽为矩形结构,挡件的底端插入在固定槽的内部,主体的外部设有环状排列的插槽,插槽为矩形结构,每两个插槽处于一个连接孔的上方,挡件的顶端插入在插槽的内部。

4、可选的,所述侧件为t形结构,侧件的内端为弧形结构,侧件为金属材质,每个侧件的两端分别设有一个辅助杆,辅助杆为弧形结构,辅助杆插入在定位槽的内部;每个所述侧件的外部两侧分别设有一个底板,每个底板的内部设有一个导向孔,每个导向孔的内部插入有一个导杆。

5、与现有技术相比,本实用新型具有如下有益效果:

6、1、通过设置挡件,使本装置在使用的时候,可以在螺栓以及螺母将主体固定之后,可以控制挡件同时插入在固定槽以及插槽的内部,同时可以使螺栓插入到挡件的凹槽内部,同时可以使挡件的底部与螺母的顶端接触,进而将螺母压住固定,使螺母没有上升的空间,避免螺母出现松动;

7、2、通过设置推动件以及受力槽,使本装置在使用的时候,砂轮压制成型之后,可以直接通过驱动件控制顶动件移动位移,使顶动件可以在受力槽的内部位移,由于受力槽以及顶动件为楔形结构,使顶动件可以在受力槽的内部滑动接触,进而便捷推动两个侧件带动推动件一起上升移动,在推动件上升的同时,可以处于主体的内部上升,由于推动件为圆环状结构,使其可以与砂轮均匀接触,进而推动砂轮均匀受力上升取出,避免砂轮受力出现偏差,导致砂轮受损或出现划痕。

技术特征:

1.砂轮压制成型模具,其特征在于,包括:主体(1);主体(1)的外部设有环状排列的连接孔,每个连接孔的内部插入有一个螺栓,螺栓的顶端固定有螺母,主体(1)的外部安装有环状排列的挡件(108),每个挡件(108)的顶端设有一个凹槽,凹槽的内部插入有螺栓;推动件(2),所述推动件(2)嵌入安装在主体(1)的内部底端,每个推动件(2)的外部固定有一个侧件(201),每个侧件(201)的外端底部设有一个受力槽(203)。

2.如权利要求1所述砂轮压制成型模具,其特征在于,所述主体(1)的两侧分别设有一个开口,每个开口的内部安装有一个侧件(201),每个开口的两侧分别设有一个定位槽(101),每个开口的底部固定有一个外板(102)。

3.如权利要求2所述砂轮压制成型模具,其特征在于,每个所述外板(102)的顶端固定有两个导杆(103),每个外板(102)的顶端固定有一个驱动件(104),每个驱动件(104)的内端连接有一个顶动件(105),顶动件(105)插入在受力槽(203)的内部。

4.如权利要求1所述砂轮压制成型模具,其特征在于,所述主体(1)的外部底端设有环状排列的固定槽(106),挡件(108)的底端插入在固定槽(106)的内部,主体(1)的外部设有环状排列的插槽(107),每两个插槽(107)处于一个连接孔的上方,挡件(108)的顶端插入在插槽(107)的内部。

5.如权利要求2所述砂轮压制成型模具,其特征在于,每个侧件(201)的两端分别设有一个辅助杆(202),辅助杆(202)插入在定位槽(101)的内部。

6.如权利要求3所述砂轮压制成型模具,其特征在于,每个所述侧件(201)的外部两侧分别设有一个底板(204),每个底板(204)的内部设有一个导向孔(205),每个导向孔(205)的内部插入有一个导杆(103)。

技术总结

本技术提供砂轮压制成型模具,涉及模具领域,以解决现有的砂轮压制成型模具在使用的时候,模具通常需要使用螺栓以及螺母固定,螺母长时间使用之后,容易出现松动的问题,包括主体;所述主体为成型模具本体,每个连接孔的内部插入有一个螺栓,螺栓的顶端固定有螺母,主体的外部安装有环状排列的挡件,挡件为U形结构,挡件为金属材质,每个挡件的顶端设有一个凹槽,凹槽的内部插入有螺栓。使用的时候,可以在螺栓以及螺母将主体固定之后,可以控制挡件同时插入在固定槽以及插槽的内部,同时可以使螺栓插入到挡件的凹槽内部,同时可以使挡件的底部与螺母的顶端接触,进而将螺母压住固定,使螺母没有上升的空间,避免螺母出现松动。

技术研发人员:丁清贵,唐坤贤,雷兴雄

受保护的技术使用者:成都弘达兴诚模具有限公司

技术研发日:20230705

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!