一种退火炉炉管结构的制作方法

本技术涉及退火炉,具体为一种退火炉炉管结构。

背景技术:

1、退火指的是将金属缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。目的是降低硬度,改善切削加工性;消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。铜的退火,是为了消除内应力,达到良好的可塑性。退火炉,是实施退火工艺所使用的机器。现有用于将铜线圈退火的退火炉包括退火炉本体、退火托盘、炉盖和电阻丝

2、然而现有的退火炉炉管的结构中,电阻丝位于退火本体的内壁或炉管与外壁之间,这样时间长了,会对退火炉炉管造成损坏和变形,缩短了退火炉的使用寿命,并且电阻丝升温速度不经过控制,这样升温速度过快,容易导致应力叠加而引起工件与炉管开裂,为此提出一种退火炉炉管结构

技术实现思路

1、本实用新型的目的在于提供一种退火炉炉管结构,以解决上述背景技术中提出的问题。

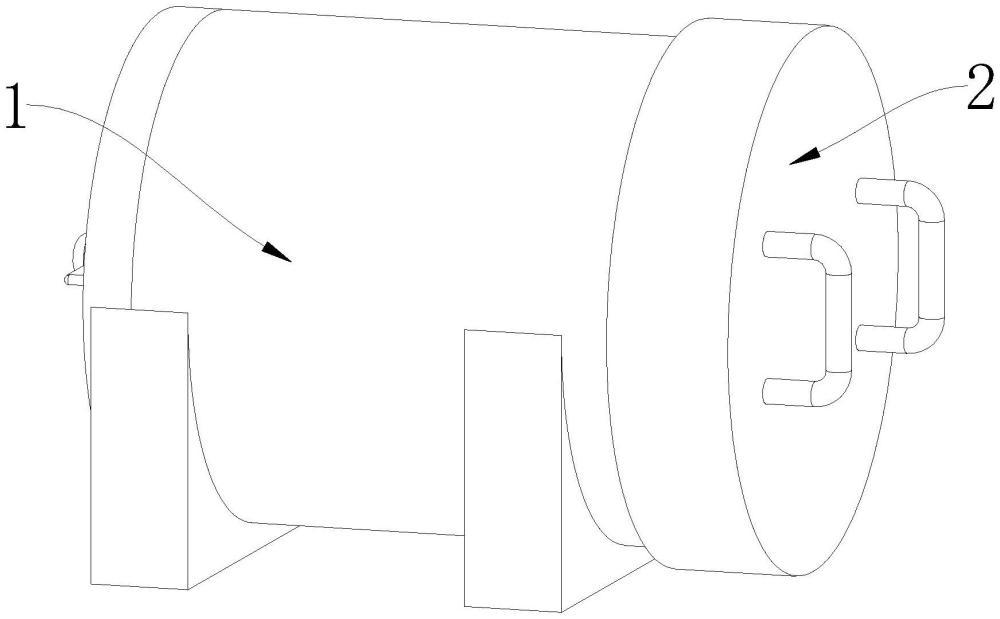

2、为实现上述目的,本实用新型提供如下技术方案:一种退火炉炉管结构,包括有退火炉主体和设置在退火炉主体上炉盖,还包括有:

3、进风扇,所述进风扇设置在退火炉主体上;

4、加热组件,所述加热组件设置在退火炉主体内,所述加热组件设置为多级加热结构;

5、炉管,所述炉管设置在退火炉主体内,加热组件通过进风扇将产生的热量上升到炉盖顶部后,回流到退火炉主体底部并再次进入炉管中;

6、托盘,所述托盘设置在炉管内。

7、作为优选的,所述退火炉主体上设置有底座,所述底座上设置有支架,所述底座上设置有隔离网,所述底座上位于隔离网下方设置有进风扇,所述进风扇与底座之间设置有电机支架。

8、作为优选的,所述加热组件包括第一电阻丝、第二电阻丝和第三电阻丝,所述加热组件设置在进风扇且位于炉管内,所述加热组件设置在炉管内,所述炉管表面上开设有多个回风口。

9、作为优选的,所述炉盖上开设有弧形顶,所述炉盖内设置有密封垫。

10、作为优选的,所述炉管内设置有放置环,所述托盘通过放置环与炉管连接,所述托盘表面开设有通风孔。

11、作为优选的,所述托盘上设置有多个凸块,所述放置环上开设有凹槽,所述凸块可嵌入凹槽中。

12、本实用新型至少具备以下有益效果:

13、1.本实用新型中通过设置加热组件,首先加热组件设置在炉管内,避免加热组件设置在炉管壁上,使得炉管接触面升温过快导致应力叠加而导致炉管损坏,其次加热组件多级升温结构,可以使得炉管内温度逐步稳定提升,使得升降温速度得到控制。

14、2.本实用新型中通过设置进风扇,所述进风扇使得退火炉主体内部气压得到改变,配合回风口,使得退火炉主体内部热量得以循环,这样可以使得退火炉主体内部温度稳定均匀升高。

技术特征:

1.一种退火炉炉管结构,包括有退火炉主体(1)和设置在退火炉主体(1)上的炉盖(2),其特征在于:还包括有:

2.根据权利要求1所述的一种退火炉炉管结构,其特征在于:所述退火炉主体(1)上设置有底座(102),所述底座(102)上设置有支架(101),所述底座(102)上设置有隔离网(301),所述底座(102)上位于隔离网(301)下方设置有进风扇(3),所述进风扇(3)与底座(102)之间设置有电机支架(302)。

3.根据权利要求2所述的一种退火炉炉管结构,其特征在于:所述加热组件(5)包括第一电阻丝(501)、第二电阻丝(502)和第三电阻丝(503),所述加热组件(5)设置在进风扇(3)且位于炉管(4)内,所述加热组件(5)设置在炉管(4)内,所述炉管(4)表面上开设有多个回风口(401)。

4.根据权利要求3所述的一种退火炉炉管结构,其特征在于:所述炉盖(2)上开设有弧形顶(201),所述炉盖(2)内设置有密封垫(202)。

5.根据权利要求4所述的一种退火炉炉管结构,其特征在于:所述炉管(4)内设置有放置环(601),所述托盘(6)通过放置环(601)与炉管(4)连接,所述托盘(6)表面开设有通风孔(602)。

6.根据权利要求5所述的一种退火炉炉管结构,其特征在于:所述托盘(6)上设置有多个凸块(603),所述放置环(601)上开设有凹槽(604),所述凸块(603)可嵌入凹槽(604)中。

技术总结

本技术公开了一种退火炉炉管结构,包括有退火炉主体和设置在退火炉主体上炉盖,还包括有:进风扇,所述进风扇设置在退火炉主体上;加热组件,所述加热组件设置在退火炉主体内,所述加热组件设置为多级加热结构;炉管,所述炉管设置在退火炉主体内,加热组件通过进风扇将产生的热量上升到炉盖顶部后,回流到退火炉主体底部并再次进入炉管中,此退火炉炉管结构,可以避免将加热组件设置在炉管壁上,使得炉管接触面升温过快导致应力叠加而导致炉管损坏,其次加热组件多级升温结构,可以使得炉管内温度逐步稳定提升,使得升降温速度得到控制,并且退火炉主体内部热量得以循环,这样可以使得退火炉主体内部温度稳定均匀升高。

技术研发人员:钟广林

受保护的技术使用者:惠州市君豪盛实业有限公司

技术研发日:20230712

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!