树脂砂铸造多组多层浇铸系统的制作方法

本技术属于铸件加工,具体涉及一种树脂砂铸造多组多层浇铸系统。

背景技术:

1、树脂砂是指以人工合成树脂作为砂粒的粘结剂的型砂或芯砂,用铸造设备将树脂砂制成铸型或型芯后,通过固(硬)化剂的作用,树脂发生不可逆的交联反应而固化,从而给予铸型或型芯以必要的强度,现代铸造生产中广泛使用树脂砂作型(芯)砂,树脂砂硬化后强度高,特别适合于机器造型,能制出复杂、薄壁铸件。

2、现有技术对于铸造小件,尤其包括机床螺母座、丝杆座、马达座、脚垫、刀块、襄块;所采用的树脂砂铸造浇铸系统采用的是单层次结构,单层架构一次只能浇铸个位数的铸件模组;浇铸效率较低,而对于小件的铸造,重量不是很大,具备多层多组同步铸造的条件,而目前对于小件的浇铸系统还没有进行优化,在此基础上,我们提出一种树脂砂铸造多组多层浇铸系统,在同等条件下来提高浇铸的效率。

技术实现思路

1、针对现有的技术方案存在的问题。本实用新型的目的在于提供一种树脂砂铸造多组多层浇铸系统。

2、为实现上述目的,本实用新型提供以下技术方案:

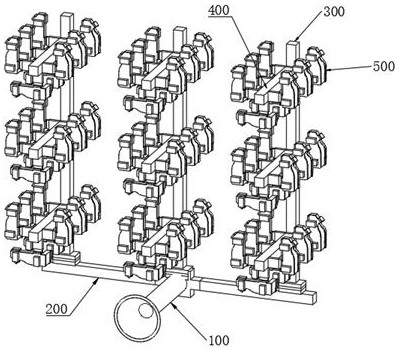

3、树脂砂铸造多组多层浇铸系统,包括浇铸口杯及铸件模组,所述浇铸口杯下方连接主浇铸道,主浇铸道上等间距的连通多组支浇铸道,支浇铸道水平固定在主浇铸道上,每个支浇铸道上竖立固定多个竖立浇铸道;竖立浇铸道从下至上开设多个浇铸口;所述浇铸口分别固定开设在竖立浇铸道的三个侧面上,形成“t”字型布局;每个浇铸口分别连通铸件模组。

4、进一步的,所述支浇铸道和主浇铸道之间垂直。

5、进一步的,浇铸口杯为漏斗形浇铸口杯。

6、进一步的,所述竖立浇铸道的高度低于浇铸口杯的开口。

7、进一步的,所述多个竖立浇铸道等间距布置在支浇铸道上。

8、进一步的,所述主浇铸道、支浇铸道和竖立浇铸道均为方形筑道。

9、与现有技术相比,本实用新型的有益效果是:本新型通过在每个支浇铸道上竖立固定多个竖立浇铸道;竖立浇铸道从下至上开设多个浇铸口;浇铸口分别固定开设在竖立浇铸道的三个侧面上,形成“t”字型布局;每个浇铸口分别连通铸件模组,形成多组多层的浇铸系统,相比于现有技术的树脂砂传统铸造的单层次结构,此系统在同等条件下产量是传统系统的3-5倍,质量也比传统方式有所提高。

技术特征:

1.树脂砂铸造多组多层浇铸系统,包括浇铸口杯(100)及铸件模组(500),其特征在于,所述浇铸口杯(100)下方连接主浇铸道(200),主浇铸道(200)上等间距的连通多组支浇铸道(300),支浇铸道(300)水平固定在主浇铸道(200)上,每个支浇铸道(300)上竖立固定多个竖立浇铸道(400);竖立浇铸道(400)从下至上开设多个浇铸口(401);所述浇铸口(401)分别固定开设在竖立浇铸道(400)的三个侧面上,形成“t”字型布局;每个浇铸口(401)分别连通铸件模组(500)。

2.根据权利要求1所述的树脂砂铸造多组多层浇铸系统,其特征在于,所述支浇铸道(300)和主浇铸道(200)之间垂直。

3.根据权利要求1所述的树脂砂铸造多组多层浇铸系统,其特征在于,浇铸口杯(100)为漏斗形浇铸口杯。

4.根据权利要求1所述的树脂砂铸造多组多层浇铸系统,其特征在于,所述竖立浇铸道(400)的高度低于浇铸口杯(100)的开口。

5.根据权利要求1所述的树脂砂铸造多组多层浇铸系统,其特征在于,所述多个竖立浇铸道(400)等间距布置在支浇铸道(300)上。

6.根据权利要求1所述的树脂砂铸造多组多层浇铸系统,其特征在于,所述主浇铸道(200)、支浇铸道(300)和竖立浇铸道(400)均为方形铸道。

技术总结

本技术提供一种树脂砂铸造多组多层浇铸系统,包括浇铸口杯及铸件模组,所述浇铸口杯下方连接主浇铸道,主浇铸道上等间距的连通多组支浇铸道,支浇铸道水平固定在主浇铸道上,每个支浇铸道上竖立固定多个竖立浇铸道;竖立浇铸道从下至上开设多个浇铸口;所述浇铸口分别固定开设在竖立浇铸道的三个侧面上,形成“T”字型布局;每个浇铸口分别连通铸件模组。本新型的多组多层浇铸系统设计,相比于现有技术的树脂砂传统铸造的单层次结构,此系统在同等条件下产量是传统系统的3‑5倍,质量也比传统方式有所提高。

技术研发人员:何涛,汪仁飞,喻嘉伟,周文闯

受保护的技术使用者:合肥市顺达铸造有限公司

技术研发日:20230717

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!