一种淬火用油温冷却系统的制作方法

本技术涉及高温钢丝淬火,具体涉及一种淬火用油温冷却系统。

背景技术:

1、淬火、回火工艺是高强度弹簧钢丝生产中的重要环节,淬、回火过程中涉及大量的连续热能输送问题,且弹簧钢丝油淬冷却系统具有大超调量、易振荡和低控制精度的特点,难以实现油温的精确稳定控制;另一方面,淬火油温关系到弹簧钢丝的冷却速率,进而影响淬火后弹簧钢丝的组织和性能,因此对淬火油温的控制至关重要,其直接影响到弹簧钢丝的质量。常规产品的油温控制在50~70℃为宜,而对油温敏感产品的适用淬火油温为40~50℃。

2、因此亟需一种冷却效果稳定的油温冷却系统,提高弹簧钢丝的生产精度。

技术实现思路

1、本实用新型为解决现有淬火工艺油温难以精确、稳定控制的问题提供了一种淬火用油温冷却系统,设置热交换机使高温淬火油与冷却水进行换热,从而实现高温淬火油冷却,高温淬火油通过输油管道在淬火油槽和上油池、下油池之间循环,而换热后的温水经过自动喷淋降温系统进行降温,并在热交换机与水箱之间循环,确保冷却效果。并设置温控器实现高精度油温冷却自动控制。

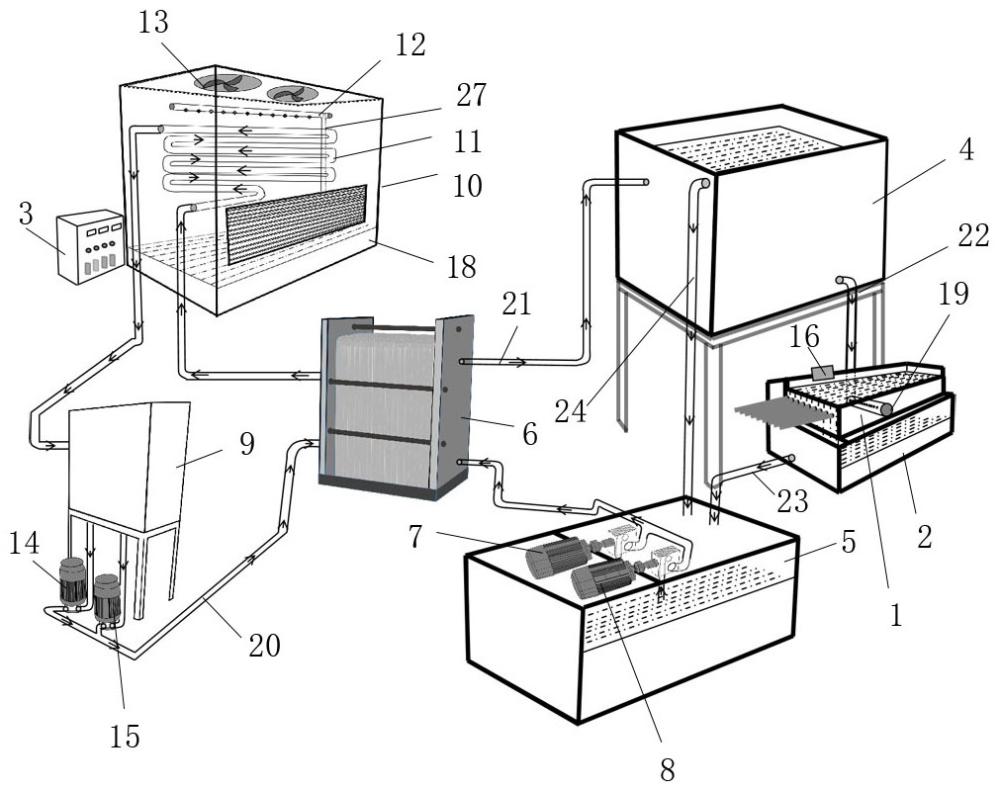

2、为了实现上述目的,本实用新型提出了一种淬火用油温冷却系统,包括淬火油槽、主油槽、上油池、下油池、热交换机和水箱,所述水箱设置有供水管道,所述供水管道还连接有自动喷淋降温系统,供水管道与所述热交换机连接,所述热交换机内还设置有输油管道,所述输油管道与热交换机连接,且输油管道还分别连接上油池和下油池;

3、所述上油池设置于淬火油槽上端,上油池与所述淬火油槽之间设置有上管道,淬火油槽下部设置有主油槽,所述主油槽设置有下管道,主油槽通过所述下管道与下油池连接;

4、所述下油池内设置有第一油泵,所述第一油泵与输油管道连接,所述水箱内设置有第一水泵,所述第一水泵与供水管道连接;

5、所述第一油泵和第一水泵和自动喷淋降温系统均连接有温控器,所述温控器包括控制器和温度传感器,所述温度传感器设置于淬火油槽内部。

6、作业原理:上油池内存有淬火油,上油池设置在淬火油槽的上部,淬火油靠重力流入淬火油槽内,淬火油不断流入淬火油槽,最终从淬火油槽溢出流入主油槽。主油槽内的淬火油靠重力流入下油池,下油池内的淬火油靠第一油泵送入热交换机,淬火油在热交换机内冷却后进入上油池,从而完成淬火油循环冷却。

7、冷却水通过第一水泵进入热交换机与第一油泵完成热交换,冷却水温度升高在自动喷淋降温系统内完成降温,再流回水箱完成循环。

8、淬火油槽内部设置温度传感器进行温度检测,通过控制器实现第一水泵、第一油泵、自动喷淋降温系统的通断、电控制。

9、淬火油和冷却水反复循环提高了淬火油冷却的稳定性,设置温度传感器以及控制器对淬火油温度进行检测提高了淬火油冷却的冷却精度。

10、进一步地,所述淬火油槽内设置有横向管路,所述横向管路与上管道连接,横向管路的呈圆环状结构,横向管路的侧面一字型均匀阵列有多个圆形通孔。

11、横向管路上的圆形通孔使上油池中的淬火油更加均匀流入淬火油槽,因此淬火油槽中的油温更加均匀。

12、进一步地,靠近所述上油池上端设置有溢流管,所述溢流管一端与上油池连接,另一端与下油池连接。

13、上油池内液位到达溢流口位置后,淬火油通过溢流管直接流入下油池,避免出现上油池向外溢流现象。

14、进一步地,所述自动喷淋降温系统包括导热盘管、水池、喷淋器和散热器,所述水池为内部中空的方形结构,所述导热盘管呈回字形盘绕并与水池的侧壁固定,导热盘管与供水管道连接;

15、所述喷淋器包括喷头、阀门和第三水泵,所述喷头与水池的侧壁固定,且喷头设置于导热盘管上端,所述第三水泵与喷头之间连接有导水管;

16、水池的上端面设置散热器。

17、进一步地,所述散热器包括排气扇,所述阀门包括电动阀门,所述阀门、排气扇和第三水泵与控制器电性连接。

18、第三水泵将水池中的水输送进喷淋器,喷淋器将水喷淋到导热盘管上对升温的冷却水进行降温,同时上方散热器带走喷淋降温中交换出的热量。实现冷却水降温。

19、进一步地,所述下油池内还设置有第二油泵,所述第二油泵与输油管道连接,所述水箱内还设置有第二水泵,所述第二水泵与供水管道连接;

20、第二油泵和第二水泵与所述控制器电性连接;

21、第二油泵与所述第一油泵互锁连接,第二水泵与所述第一水泵互锁连接。

22、第二油泵为第一油泵备用,当第一油泵故障时,第二油泵接替第一油泵工作,提高系统运行稳定性。同理第二水泵为第一水泵备用,提高系统运行稳定性。

23、通过上述技术方案,本实用新型的有益效果为:

24、本实用新型实现了精确稳定的油温冷却,设置热交换机在热交换机内进行热交换,主油槽内的淬火油靠重力流入下油池,下油池内的淬火油靠第一油泵送入热交换机,淬火油在热交换机内冷却后进入上油池,从而完成淬火油循环冷却。

25、冷却水通过第一水泵进入热交换机与第一油泵完成热交换,冷却水温度升高在自动喷淋降温系统内完成降温,再回流水箱完成循环。整个过程平顺,油温冷却作业稳定。

26、设置有温控器,第一油泵和第一水泵和自动喷淋降温系统均连接有温控器,第一油泵和第一水泵由温控器控制,油温冷却作业精度高。

技术特征:

1.一种淬火用油温冷却系统,包括淬火油槽(1)、主油槽(2)、上油池(4)、下油池(5)、热交换机(6)和水箱(9),其特征在于,所述水箱(9)设置有供水管道(20),所述供水管道(20)还连接有自动喷淋降温系统(10),供水管道(20)与所述热交换机(6)连接,所述热交换机(6)内还设置有输油管道(21),所述输油管道(21)与热交换机(6)连接,且输油管道(21)还分别连接上油池(4)和下油池(5);

2.根据权利要求1所述的一种淬火用油温冷却系统,其特征在于,所述淬火油槽(1)内设置有横向管路(19),所述横向管路(19)与上管道(22)连接,横向管路(19)的呈圆环状结构,横向管路(19)的侧面一字型均匀阵列有多个圆形通孔。

3.根据权利要求1所述的一种淬火用油温冷却系统,其特征在于,靠近所述上油池(4)上端设置有溢流管(24),所述溢流管(24)一端与上油池(4)连接,另一端与下油池(5)连接。

4.根据权利要求1所述的一种淬火用油温冷却系统,其特征在于,所述自动喷淋降温系统(10)包括导热盘管(11)、水池(18)、喷淋器(12)和散热器(13),所述水池(18)为内部中空的方形结构,所述导热盘管(11)呈回字形盘绕并与水池(18)的侧壁固定,导热盘管(11)与供水管道(20)连接;

5.根据权利要求4所述的一种淬火用油温冷却系统,其特征在于,所述散热器(13)包括排气扇,所述阀门(25)包括电动阀门,所述阀门(25)、排气扇和第三水泵(26)与控制器(3)电性连接。

6.根据权利要求1所述的一种淬火用油温冷却系统,其特征在于,所述下油池(5)内还设置有第二油泵(8),所述第二油泵(8)与输油管道(21)连接,所述水箱(9)内还设置有第二水泵(15),所述第二水泵(15)与供水管道(20)连接;

技术总结

本技术涉及一种淬火用油温冷却系统,包括淬火油槽、主油槽、上油池、下油池、热交换机和水箱,水箱设置有供水管道,供水管道还连接有自动喷淋降温系统,供水管道与热交换机连接,热交换机内还设置有输油管道,输油管道与热交换机连接,且输油管道还分别连接上油池和下油池;上油池设置于淬火油槽上端,淬火油槽下部设置有主油槽,主油槽与下油池连接;下油池内设置有第一油泵,水箱内设置有第一水泵,第一油泵和第一水泵和自动喷淋降温系统均连接有温控器。本技术设置热交换机使高温淬火油与冷却水进行换热,从而实现高温淬火油冷却,换热后的温水经过自动喷淋降温系统进行降温,确保冷却效果。并设置温控器实现高精度油温冷却自动控制。

技术研发人员:葛炎龙,柴敬超,姜楠,刘长亮

受保护的技术使用者:巩义市恒铭金属制品有限公司

技术研发日:20230719

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!