一种金属粉末注射成型的模具的制作方法

本技术涉及金属注射成型领域,具体涉及一种金属粉末注射成型的模具。

背景技术:

1、金属注射成形是一种将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选粉末与粘结剂进行混合,然后将混合料进行制粒再注射成形所需要的形状。聚合物将其粘性流动的特征赋予混合料,而有助于成形、模腔填充和粉末装填的均匀性。成形以后排除粘结剂,再对脱脂坯进行烧结。有的烧结产品还可能要进行进一步致密化处理、热处理或机加工。烧结产品不仅具有与塑料注射成形法所得制品一样的复杂形状和高精度,而且具有与锻件接近的物理、化学与机械性能。该工艺技术适合大批量生产小型、精密、三维形状复杂以及具有特殊性能要求的金属零部件的制造。

2、成型模具在金属注射成型中尤为关键,通过不同的成型模具可制成不同的工件,一般的铸造模具等浇铸液注入模具内,然后等液体慢慢冷却成型后,将产品取出。这样整个过程比较花时间,效率比较低。故目前部分企业在模具的模腔外侧包覆设置水冷通道对工件冷却,但直接将向模具的水冷通道内通入冷水会导致冷却通道进水口处的水与工件之间的温差较大,使工件的冷却不均衡,影响粉末冶金件的品质。

3、现有申请号为:cn201920064280.0,专利名称为“一种金属粉末注射成型的水冷式模具”的中国专利,其公开了“一种金属粉末注射成型的水冷式模具,包括型模(1),所述型模(1)的上表面开设有用于金属粉末注射成型的型腔(10),其特征在于:所述型模(1)内还设置有冷却腔(11)和预热腔(12),冷却腔(11)包覆于型腔(10)的外侧,预热腔(12)包覆于冷却腔(11)的外侧,预热腔(12)与冷却腔(11)之间通过隔板(13)隔开;所述型模(1)的左侧面设置有冷却进水管(2)和预热出水管(5),预热出水管(5)的一端与预热腔(12)的顶部连通,冷却进水管(2)位于预热出水管(5)的下方,并且冷却进水管(2)的一端穿过预热腔(12)后与冷却腔(11)的底部连通,冷却进水管(2)与预热出水管(5)远离型模(1)的一端之间通过转接管(4)连接;所述型腔(10)的右侧面设置有冷却出水管(6)和预热进水管(7),所述冷却出水管(6)的一端与冷却腔(11)的顶部连通,预热进水管(7)位于冷却出水管(6)的下方,并且预热进水管(7)的一端与预热腔(12)的底部连通。”其虽然解决了进水口处的水与工件之间的温差较大,影响粉末冶金件品质的问题,但其冷却腔与预热腔加工不方便。

技术实现思路

1、基于上述问题,本实用新型的目的在于提供一种能够解决进水口处的水与工件之间的温差较大,影响粉末冶金件品质的问题且加工方便、型模可更换的金属粉末注射成型的模具。

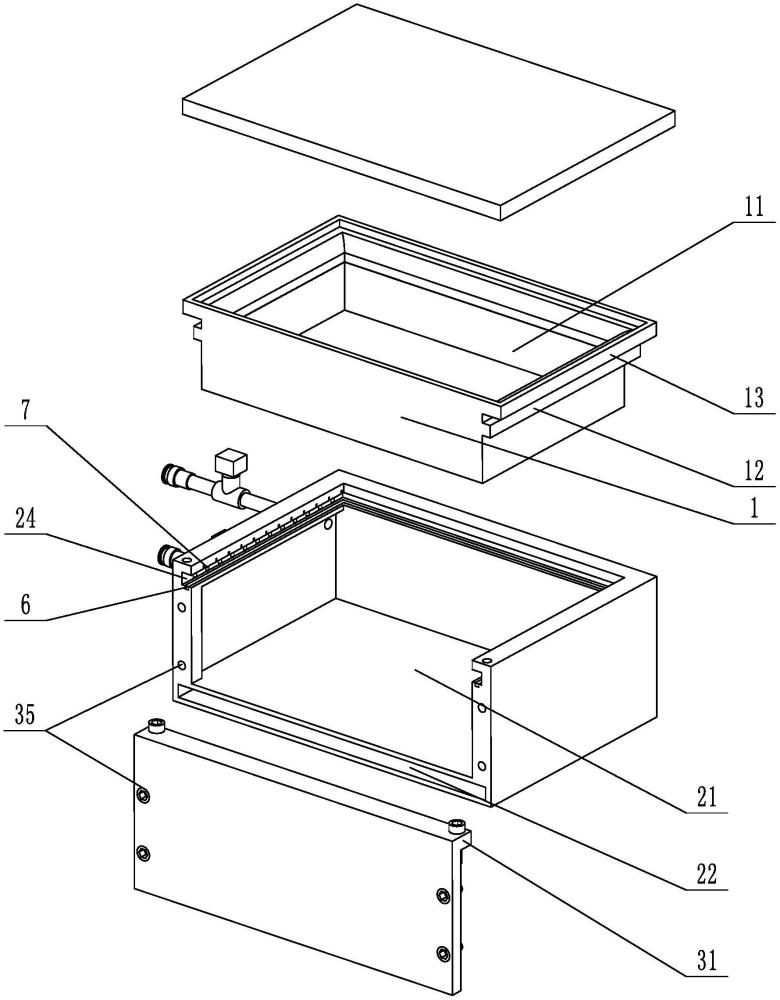

2、针对以上问题,提供了如下技术方案:一种金属粉末注射成型的模具,包括型模,所述型模的上表面上开设有用于金属粉末注射成型的型腔,还包括槽体,所述槽体上开设有冷却腔,所述槽体底部位于冷却腔下方开设有预热腔,所述冷却腔底部的一端开设有与预热腔相连通的连通口,所述槽体顶部呈开口设置,所述槽体一侧开设有安装口,所述安装口处朝向槽体内壁设置有滑槽,所述型模的外壁上设有与滑槽相适配的滑块,所述安装口处安装有与其相适配的封盖,所述槽体一端的底部设有与预热腔相连通的进水管,所述进水管上方设有与冷却腔相连通的排水管,所述排水管位于滑槽的下方。

3、上述结构中,冷却水通过进水管进入预热腔,预热腔内充满后,通过连通口进入冷却腔,冷却水持续注入冷却腔内直至包覆型模后从排水管排出,实现对型腔内工件的冷却。通过设置预热腔能够便于冷却水进入后实现预热,避免冷却水与工件之间的温差过大而影响工件的品质,从而提高了本实用新型生产工件的质量。通过型模底部与冷却腔的底部间隔设置,能够便于冷却水能够得到更好的预热,进一步减少对工件的影响,提高了本实用新型的可靠性。型模通过滑块与槽体的滑槽滑接配合,能够便于使用者可根据实际使用情况更换型模,以适用于加工不同的工件,扩大了本实用新型的适用范围。通过设置安装口能够便于型模的安装且与封盖相配合能够便于冷却腔以及预热腔的开设,从而提高了本实用新型加工的便捷性。通过将排水管设置于滑槽下方能够避免冷却水进入型腔,从而能够避免冷却水影响工件的品质,提高了本实用新型的可靠性。

4、本实用新型进一步设置为,所述型模顶端设有凸出至槽体顶部上方的凸缘。

5、采用上述结构,能够提高型模固定于槽体内时的稳定性及牢固性,从而提高了本实用新型的可靠性。

6、本实用新型进一步设置为,所述滑槽底部开设有密封槽,所述密封槽内设有密封垫。

7、采用上述结构,能够提高型模与槽体之间的密封性,从而能够避免冷却水进入到型腔内影响工件的品质,提高了本实用新型的可靠性。

8、本实用新型进一步设置为,所述槽体的内壁上嵌设有与滑块相抵的滚轴。

9、上述结构中,通过设置滚轴能够便于其与型模的滑块相配合,从而能够便于型模滑入滑槽内,提高了本实用新型安装的便捷性。

10、本实用新型进一步设置为,所述封盖顶端设有朝向槽体顶部的上方设置的限位部。

11、采用上述结构,能够提高封盖与槽体之间的连接强度,且能够提高其安装后的稳定性,提高了本实用新型的可靠性。

12、本实用新型进一步设置为,所述封盖朝向槽体的一侧设有与冷却腔相对安装口端部相适配的凸块。

13、采用上述结构,能够提高封盖与冷却腔之间的密封性,且能够提高封盖与槽体之间的连接强度。

14、本实用新型进一步设置为,所述凸块下方设有与预热腔相对安装口端部相适配的密封块。

15、采用上述结构,能够提高封盖与预热腔之间的密封性,且能够进一步提高封盖与槽体之间的连接强度。

16、本实用新型进一步设置为,所述凸块两侧设有与滑槽端口相适配的堵块。

17、采用上述结构,能够提高封盖与滑槽之间的结构强度,且能够在本实用新型装配完成后,避免型模相对滑槽产生位移,从而提高了本实用新型整体的结构强度及稳定性。

18、本实用新型进一步设置为,所述封盖顶端与其端面均开设有与槽体通过螺栓连接的连接孔。

19、采用上述结构,能够便于封盖的拆装,从而提高了本实用新型使用的便捷性。

20、本实用新型进一步设置为,所述连通口位于远离进水管的一端。

21、采用上述结构,能够增加冷却水进入冷却腔的行程,能够更好地进行预热,提高了本实用新型可靠性。

技术特征:

1.一种金属粉末注射成型的模具,包括型模,所述型模的上表面上开设有用于金属粉末注射成型的型腔,其特征在于:还包括槽体,所述槽体上开设有冷却腔,所述槽体底部位于冷却腔下方开设有预热腔,所述冷却腔底部的一端开设有与预热腔相连通的连通口,所述槽体顶部呈开口设置,所述槽体一侧开设有安装口,所述安装口处朝向槽体内壁设置有滑槽,所述型模的外壁上设有与滑槽相适配的滑块,所述安装口处安装有与其相适配的封盖,所述槽体一端的底部设有与预热腔相连通的进水管,所述进水管上方设有与冷却腔相连通的排水管,所述排水管位于滑槽的下方。

2.根据权利要求1所述的一种金属粉末注射成型的模具,其特征在于:所述型模顶端设有凸出至槽体顶部上方的凸缘。

3.根据权利要求1所述的一种金属粉末注射成型的模具,其特征在于:所述滑槽底部开设有密封槽,所述密封槽内设有密封垫。

4.根据权利要求3所述的一种金属粉末注射成型的模具,其特征在于:所述槽体的内壁上嵌设有与滑块相抵的滚轴。

5.根据权利要求1所述的一种金属粉末注射成型的模具,其特征在于:所述封盖顶端设有朝向槽体顶部的上方设置的限位部。

6.根据权利要求5所述的一种金属粉末注射成型的模具,其特征在于:所述封盖朝向槽体的一侧设有与冷却腔相对安装口端部相适配的凸块。

7.根据权利要求6所述的一种金属粉末注射成型的模具,其特征在于:所述凸块下方设有与预热腔相对安装口端部相适配的密封块。

8.根据权利要求7所述的一种金属粉末注射成型的模具,其特征在于:所述凸块两侧设有与滑槽端口相适配的堵块。

9.根据权利要求8所述的一种金属粉末注射成型的模具,其特征在于:所述封盖顶端与其端面均开设有与槽体通过螺栓连接的连接孔。

10.根据权利要求1所述的一种金属粉末注射成型的模具,其特征在于:所述连通口位于远离进水管的一端。

技术总结

本技术提供一种金属粉末注射成型的模具,包括型模,所述型模的上表面上开设有用于金属粉末注射成型的型腔,还包括槽体,所述槽体上开设有冷却腔,所述槽体底部位于冷却腔下方开设有预热腔,所述冷却腔底部的一端开设有与预热腔相连通的连通口,所述槽体顶部呈开口设置,所述槽体一侧开设有安装口,所述安装口处朝向槽体内壁设置有滑槽,所述型模的外壁上设有与滑槽相适配的滑块,所述安装口处安装有与其相适配的封盖,所述槽体一端的底部设有与预热腔相连通的进水管,所述进水管上方设有与冷却腔相连通的排水管。本技术能够解决进水口处的水与工件之间的温差较大,影响粉末冶金件品质的问题且加工方便、型模可更换。

技术研发人员:李云剑,李云勇

受保护的技术使用者:福建德尔诺新材料科技有限公司

技术研发日:20230721

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!