一种转炉下料装置及炼钢系统的制作方法

本申请属于转炉下料,具体涉及一种转炉下料装置及炼钢系统。

背景技术:

1、转炉冶炼的过程本质是在炉内发生剧烈的氧化还原反应的过程,氧枪吹炼的过程中通过下料装置加入白灰、萤石、铁矿石以及煤粉等各种原料。转炉炉口的上部为用于导出转炉高温烟气的汽化冷却烟道,汽化冷却烟道沿水平方向的两侧各连通有一个进料通道,进料通道通过法兰与转炉汽化冷却烟道通过法兰硬连接,使得原料通过进料通道以及转炉汽化冷却烟道加入至转炉内。

2、转炉炼钢是周期性的,分为吹炼前期、吹炼中期和吹炼后期,吹炼中期转炉出口烟气量最大,温度最高,约为1600℃左右,此时,汽化冷却烟道膨胀量最大;吹炼前期和吹炼后期烟气量较少,温度较低,汽化冷却烟道膨胀量变小,转炉检修或修炉时,汽化冷却烟道膨胀量最小;因此转炉冶炼过程各个阶段汽化冷却烟道会发生膨胀和收缩,造成转炉下料管道变形,从而使得焊缝开裂漏料和煤气泄露。

技术实现思路

1、为解决目前转炉下料管道变形导致的焊缝开裂漏料和煤气泄露的技术问题,本申请提供一种转炉下料装置及炼钢系统。

2、在本申请的第一方面,提供一种转炉下料装置,包括:

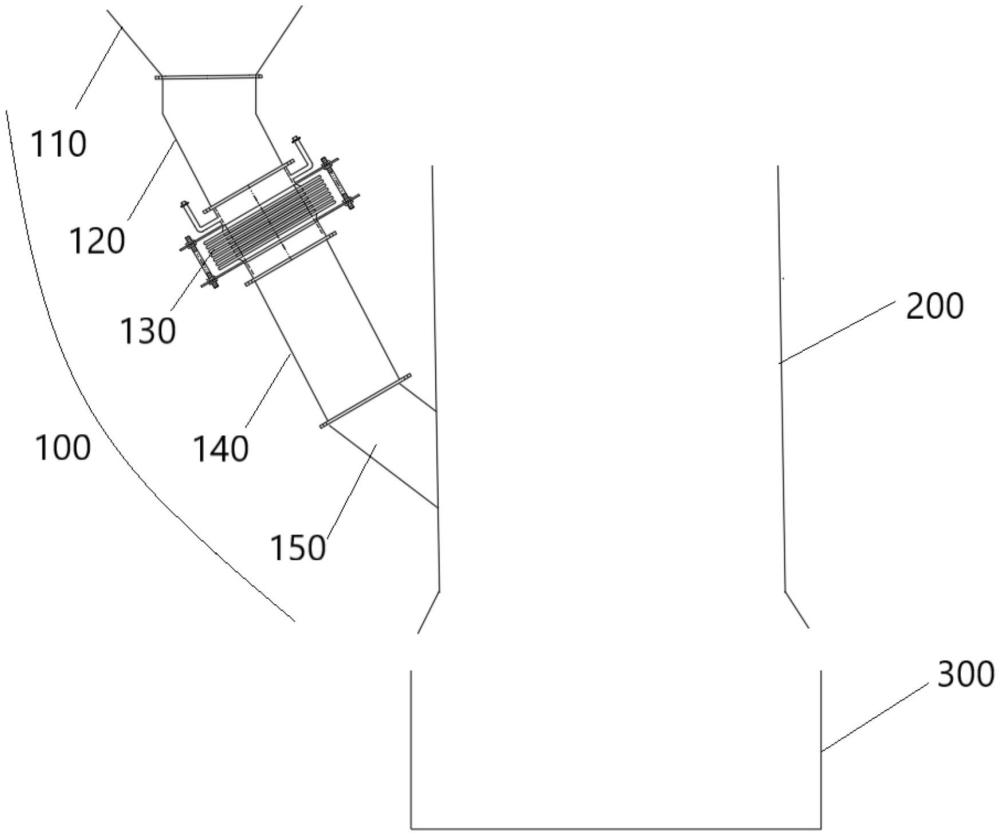

3、下料单元,包括料仓、第一管道、波纹管以及第二管道,所述料仓设有下料口,所述第一管道、所述波纹管和所述第二管道依次同轴连通且均倾斜设置,所述第一管道连通于所述下料口;

4、汽化冷却烟道,下端设有进出口,且上端设有烟气出口,所述汽化冷却烟道的中部设有进料口,所述进出口位于转炉的炉口上方,所述进料口连通于所述第二管道。

5、在一些实施方式中,所述波纹管包括:

6、管体,设有波纹;

7、两个安装板,相对设置,且分别连接于所述管体轴向的两端外侧;

8、滑杆,沿所述管体的轴向延伸,且两端分别滑动连接于两个所述安装板。

9、在一些实施方式中,所述滑杆设有多个,多个所述滑杆间隔设置。

10、在一些实施方式中,所述安装板设有贯通的滑孔,所述滑杆间隙插设于所述滑孔内;

11、所述波纹管还包括两个连接于所述滑杆的两端的限位件,两个所述限位件位于两个所述安装板的外侧,且两个所述限位件的外形尺寸大于所述滑孔的直径。

12、在一些实施方式中,所述滑杆的中部设有螺纹,所述波纹管还包括连接于所述滑杆的至少一个螺母,所述螺母位于两个所述安装板之间。

13、在一些实施方式中,所述管体包括:

14、波纹段,设有所述波纹;

15、第一连接段和第二连接段,分别连接于所述第一管道和所述第二管道,所述第一连接段和所述第二连接段分别连接于所述波纹段的两端。

16、在一些实施方式中,所述波纹管还包括连通于所述第一连接段的用于通入密封气体的进气管。

17、在一些实施方式中,所述管体包括同轴设置的外筒和耐磨筒,所述耐磨筒位于所述外筒内,所述耐磨筒和所述外筒的上端连接,所述耐磨筒的下端自由设置,所述外筒的上端和下端分别连通于所述第一管道和所述第二管道。

18、在一些实施方式中,所述汽化冷却烟道设于两个进料口,所述下料单元设有两个,两个所述第二管道一一对应连通于两个所述进料口。

19、在本申请的第二方面,提供一种炼钢系统,包括:

20、转炉;

21、前述的转炉下料装置,所述汽化冷却烟道的进出口位于所述转炉的炉口上方。

22、根据本申请一个或多个实施例提供的转炉下料装置,包括下料单元和汽化冷却烟道,下料单元包括料仓、第一管道、波纹管以及第二管道,料仓用于暂时存储白灰、萤石、铁矿石以及煤粉等原料,第一管道实现波纹管与料仓的连通,第二管道用于实现第二管道和汽化冷却烟道的连通,第一管道、波纹管以及第二管道倾斜设置,使得料仓内的原料可以从下料口排出口在重力作用下自行下降。波纹管可沿轴向自行伸缩,因此可以适应汽化冷却烟道径向尺寸的变化,第二管道和第一管道不会变形,第一管道和第二管道自身的焊接处也不会裂开漏料。汽化冷却烟道用于将转炉冶炼过程产生的高温煤气和烟气等排出,汽化冷却烟道的下端设有进出口,该进出口作为原料的排出口以及转炉高温烟气的进口。

23、本申请设置的波纹管可以自行伸缩,适应汽化冷却烟道在转炉冶炼中热胀冷缩导致的径向尺寸变化,在汽化冷却烟道受热膨胀尺寸变大时,波纹管回缩;在汽化冷却烟道冷却尺寸变小时,波纹管伸长,使得第一管道和第二管道不会变形,避免下料管道变形,从而降低了下料管道开裂导致的漏料以及煤气泄露的风险。

技术特征:

1.一种转炉下料装置,其特征在于,包括:

2.根据权利要求1所述的转炉下料装置,其特征在于,所述波纹管包括:

3.根据权利要求2所述的转炉下料装置,其特征在于,所述滑杆设有多个,多个所述滑杆间隔设置。

4.根据权利要求2所述的转炉下料装置,其特征在于,所述安装板设有贯通的滑孔,所述滑杆间隙插设于所述滑孔内;

5.根据权利要求4所述的转炉下料装置,其特征在于,所述滑杆的中部设有螺纹,所述波纹管还包括连接于所述滑杆的至少一个螺母,所述螺母位于两个所述安装板之间。

6.根据权利要求2-5中任一项所述的转炉下料装置,其特征在于,所述管体包括:

7.根据权利要求6所述的转炉下料装置,其特征在于,所述波纹管还包括连通于所述第一连接段的用于通入密封气体的进气管。

8.根据权利要求2-5中任一项所述的转炉下料装置,其特征在于,所述管体包括同轴设置的外筒和耐磨筒,所述耐磨筒位于所述外筒内,所述耐磨筒和所述外筒的上端连接,所述耐磨筒的下端自由设置,所述外筒的上端和下端分别连通于所述第一管道和所述第二管道。

9.根据权利要求1-5中任一项所述的转炉下料装置,其特征在于,所述汽化冷却烟道设于两个进料口,所述下料单元设有两个,两个所述第二管道一一对应连通于两个所述进料口。

10.一种炼钢系统,其特征在于,包括:

技术总结

本申请公开了一种转炉下料装置及炼钢系统,解决现有技术转炉下料通道易变形开裂导致的漏料以及煤气泄露的技术问题。转炉下料装置包括下料单元和汽化冷却烟道,下料单元包括料仓、第一管道、波纹管以及第二管道,所述料仓设有下料口,所述第一管道、所述波纹管和所述第二管道依次同轴连通且均倾斜设置,所述第一管道连通于所述下料口;汽化冷却烟道的下端设有进出口,且上端设有烟气出口,所述汽化冷却烟道的中部设有进料口,所述进出口位于转炉的炉口上方,所述进料口连通于所述第二管道。本申请提供的转炉下料装置可以避免下料管道变形,以降低下料管道开裂导致的漏料以及煤气泄露风险。

技术研发人员:张雪松,吕剑,李越,杨雯博,钟德永,杨林,李纪,王东

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:20230727

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!