制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴

本技术公开了一种制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,属于材料制备领域。

背景技术:

1、利用气雾化法制备铁基碳化钒钛金属陶瓷粉末是一种制备此类陶瓷粉的新方法,由于铁基碳化钒钛金属陶瓷粉末熔化温度高到1600℃,过热度要求100℃以上,在雾化过程中对喷嘴的要求较高,喷嘴是雾化系统中的核心部分,它不仅关系到产品的品质,液流顺畅且保温的喷嘴能提高金属的转化率,降低气体使用量,降低能耗,当前设备常用喷嘴主要针对中低温合金的雾化,特点是喷嘴短小,金属液停留时间短,气体流速快,可通过较小的压力实现较高的流速,雾化效率高,细粉率高等特点,而这对新型铁基碳化钒钛金属陶瓷雾化喷嘴,由于高温合金粘度大,过热度要求大,目前中低温喷嘴的保温性不能保证液体在流经喷嘴时的过热度,经常在使用过程中出现堵塞的情况。

技术实现思路

1、本实用新型所要解决的技术问题是现有中低温喷嘴的保温性不能保证液体在流经喷嘴时的过热度,经常在使用过程中出现堵塞的情况。

2、本实用新型解决其技术问题所采用的技术方案是:制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,包括本体,所述本体包括依次连接的底座、连接部和喷射部,且本体为上大下小的结构,所述本体中部贯穿设置有导液孔,所述导液孔为上大下小的锥形孔结构;所述喷射部末端为倒圆台结构,且锥角为45°±5°。

3、其中,上述结构中所述导液孔的上端直径为15±2mm,下端直径为7±2mm。

4、其中,上述结构中所述底座直径为35.8mm,高为10mm;连接部直径为24mm,长为24.9mm,且与喷射部连接处有倒角处理;喷射部包括连接段和喷射段,所述连接段直径为20mm,长26mm;喷射段为倒圆台结构,且大端与连接段连接,小端直径为10.1mm。

5、其中,上述结构中所述本体由底座、连接部和喷射部一体成型,且由二氧化锆材料制得。

6、其中,上述结构中所述喷射部末端的锥角为45°。

7、其中,上述结构中所述导液孔上端孔直径为15mm,下端孔直径为7mm。

8、本实用新型的有益效果是:本结构经计算模拟和实验研究,改良了目前用于中低温合金的雾化喷嘴,使之同时适用于新型铁基碳化钒钛金属陶瓷的雾化。经更换本结构喷嘴后,有效避免了喷嘴堵塞情况,生产的球形新型铁基碳化钒钛金属陶瓷粉末绝大部分为球形和近似球形,有极少数粉末出现卫星球;球形铁基碳化钒钛粉末的粒径为100μm~200μm,d50为120μm;制备的球形铁基碳化钒钛金属陶瓷粉末的品质好,适合规模化生产。

技术特征:

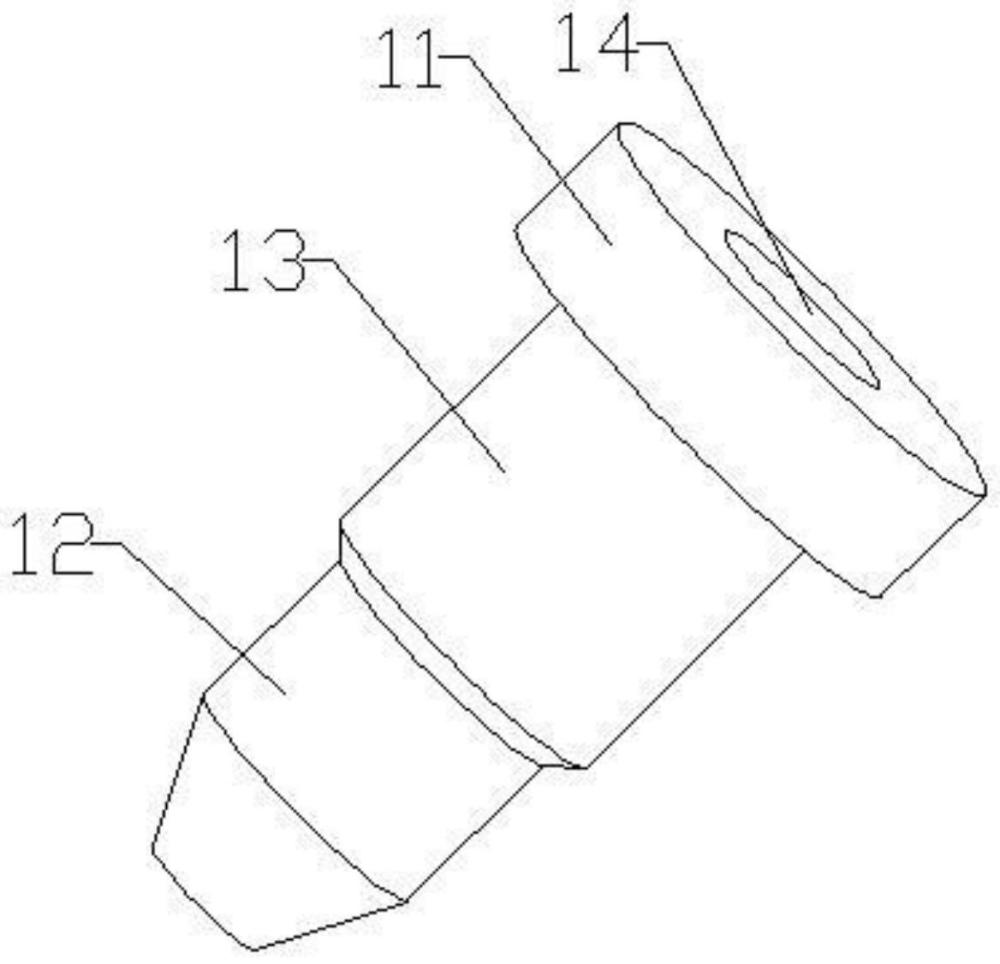

1.制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,包括本体,其特征是:所述本体包括依次连接的底座(11)、连接部(13)和喷射部(12),且本体为上大下小的结构,所述本体中部贯穿设置有导液孔(14),所述导液孔(14)为上大下小的锥形孔结构;所述喷射部(12)末端为倒圆台结构,且锥角为45°±5°。

2.如权利要求1所述的制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,其特征是:所述导液孔(14)的上端直径为15±2mm,下端直径为7±2mm。

3.如权利要求1所述的制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,其特征是:所述底座(11)直径为35.8mm,高为10mm;连接部(13)直径为24mm,长为24.9mm,且与喷射部(12)连接处有倒角处理;喷射部(12)包括连接段(121)和喷射段(122),所述连接段(121)直径为20mm,长26mm;喷射段(122)为倒圆台结构,且大端与连接段(121)连接,小端直径为10.1mm。

4.如权利要求1所述的制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,其特征是:所述本体由底座(11)、连接部(13)和喷射部(12)一体成型,且由二氧化锆材料制得。

5.如权利要求1所述的制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,其特征是:所述喷射部(12)末端的锥角为45°。

6.如权利要求1所述的制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,其特征是:所述导液孔(14)上端孔直径为15mm,下端孔直径为7mm。

技术总结

本技术公开了一种制备球形铁基碳化钒钛金属陶瓷粉末小型气雾化炉用喷嘴,属于材料制备领域。本结构包括本体,所述本体包括依次连接的底座(11)、连接部(13)和喷射部(12),且本体为上大下小的结构,所述本体中部贯穿设置有导液孔(14),所述导液孔(14)为上大下小的锥形孔结构;所述喷射部(12)末端为倒圆台结构,且锥角为45°±5°。本结构通过改善喷射角和导液孔结构,使得本结构既能够保证液流顺畅通过又可以保温从而避免喷嘴堵塞。解决现有中低温喷嘴的保温性不能保证液体在流经喷嘴时的过热度,经常在使用过程中出现堵塞的情况的问题。

技术研发人员:孙青竹

受保护的技术使用者:攀枝花学院

技术研发日:20230728

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!