一种新型差压铸造坩埚炉和差压铸造设备的制作方法

本技术涉及冶金铸造设备及其周边配套技术,特别是涉及一种新型差压铸造坩埚炉和差压铸造设备。

背景技术:

1、目前差压铸造机的铝液供应采用的是坩埚炉的方式,每次坩埚炉中铝液使用完后,都用装满铝液的新坩埚炉替换掉铸造机中的旧坩埚炉,旧坩埚炉返回熔炼区,补充、处理铝液,整个转运过程是通过专用的铝液转运小车实现的。坩埚炉供应铝液的方式可以避免由于铝液长时间存放导致的成分不均匀,铝液渣多等问题,保证优良的铝液质量。但是差压铸造使用坩埚炉也有一些缺点:1.每次坩埚炉铝液用完后,铸造机需要停机更换坩埚炉,停机导致设备使用率下降,工厂铸造产出减少;2.频繁的停机影响过程稳定性,导致铸造成品率下降;3.产线需要增加铝液处理、铝液运输等设备,增加投入成本。

2、如图2所示,传统差压坩埚炉采用电阻丝10做为加热源,螺旋状的电阻丝10缠绕在陶瓷管9上,陶瓷管9挂在保温性材料8以及例如间隔分布的耐火砖11上。

3、鉴于上述问题,本发明人认为,如果能增加坩埚炉铝液容积,减小坩埚炉更换频次,就能够提高铸造产出,提高成品率,同时还能够减少铝液处理及铝液转运设备数量,减少工厂设备投入,对工厂降本提效有很大的益处。

技术实现思路

1、为解决上述问题,本实用新型的目的在于提供一种新型差压铸造坩埚炉和差压铸造设备,通过改进差压铸造坩埚炉的材料和结构,能够在保证现有坩埚炉尺寸和功能的前提下,增加差压铸造坩埚炉的铝液容量。

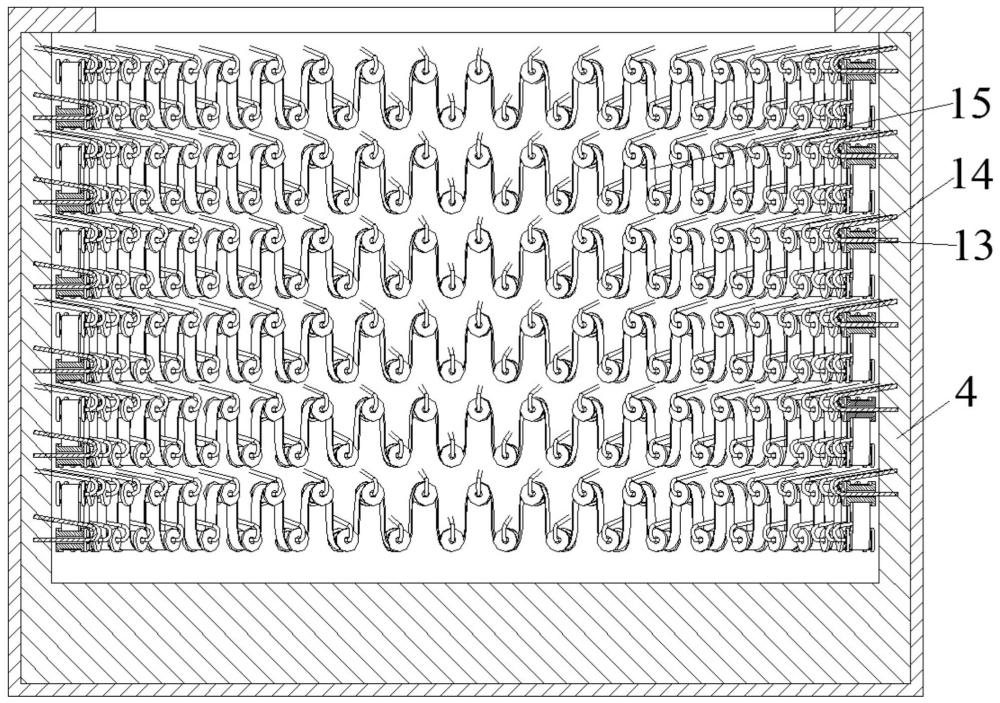

2、根据本实用新型的一方面,提供一种新型差压铸造坩埚炉,其包括:炉盖、填充有保温材料的炉壳、包括电阻带的加热组元,由加热组元所环绕的坩埚,穿过炉盖地连通入坩埚内侧空间的升液管,其中,保温材料为纳米保温板和/或耐火轻质砖,电阻带以“几”字形缠绕在陶瓷柱上的方式经由安装钉固定于保温材料上,安装钉为u型钉,u型钉的一个支臂上支承着陶瓷柱并且端部固定于保温材料中,另一臂为自由端。

3、优选地,炉壳是由不锈钢焊接而成。

4、优选地,电阻带交替缠绕在两排间隔布置的陶瓷柱上。

5、优选地,坩埚为陶瓷坩埚。

6、优选地,电阻带的引出电路采用三角形接法。

7、根据本实用新型的一方面,提供一种差压铸造设备,其包括差压机和上述的新型差压铸造坩埚炉,升液管连接于差压机的模具型腔。

8、优选地,所述的差压铸造设备还包括用以监控坩埚内的铝液温度、控制加热组元的加热功率的温控装置。

9、优选地,加热组元通过插座和差压机相连。

10、与现有技术相比,本实用新型的优点如下:采用保温性更好的纳米保温板及耐火轻质砖,使用电阻带形式的加热组元,保温材料和电阻带的空间占用更小,可将陶瓷坩埚的直径增大,实现坩埚炉的铝液容量的提升。同时配合将升液管的长度增加,可以进一步增加坩埚炉可以有效使用的铝液容量。

技术特征:

1.一种新型差压铸造坩埚炉,其特征在于,包括:炉盖(2)、填充有保温材料(4)的炉壳(3)、包括电阻带的加热组元(6),由加热组元(6)所环绕的坩埚(5),穿过炉盖(2)地连通入坩埚(5)内侧空间的升液管(1),其中,保温材料(4)为纳米保温板和/或耐火轻质砖,电阻带以“几”字形缠绕在陶瓷柱(14)上的方式经由安装钉(13)固定于保温材料(4)上,安装钉(13)为u型钉,u型钉的一个支臂上支承着陶瓷柱(14)并且端部固定于保温材料(4)中,另一臂为自由端。

2.根据权利要求1所述的新型差压铸造坩埚炉,其特征在于,炉壳(3)是由不锈钢焊接而成。

3.根据权利要求1所述的新型差压铸造坩埚炉,其特征在于,电阻带交替缠绕在两排间隔布置的陶瓷柱(14)上。

4.根据权利要求1所述的新型差压铸造坩埚炉,其特征在于,坩埚(5)为陶瓷坩埚。

5.根据权利要求1所述的新型差压铸造坩埚炉,其特征在于,电阻带(15)的引出电路采用三角形接法。

6.一种差压铸造设备,其特征在于,包括差压机和权利要求1~5中任一项所述的新型差压铸造坩埚炉,升液管(1)连接于差压机的模具型腔。

7.根据权利要求6所述的差压铸造设备,其特征在于,还包括用以监控坩埚(5)内的铝液温度、控制加热组元(6)的加热功率的温控装置。

8.根据权利要求6所述的差压铸造设备,其特征在于,加热组元(6)通过插座和差压机相连。

技术总结

本技术公开了一种新型差压铸造坩埚炉,其包括:炉盖、填充有保温材料的炉壳、包括电阻带的加热组元,由加热组元所环绕的坩埚,穿过炉盖地连通入坩埚内侧空间的升液管,其中,保温材料为纳米保温板和/或耐火轻质砖,电阻带以“几”字形缠绕在陶瓷柱上的方式经由安装钉固定于保温材料上,安装钉为U型钉,U型钉的一个支臂上支承着陶瓷柱并且端部固定于保温材料中,另一臂为自由端。通过改进差压铸造坩埚炉的材料和结构,能够在保证现有坩埚炉尺寸和功能的前提下,增加差压铸造坩埚炉的铝液容量。

技术研发人员:郭海军,张亚从,李鸿标,徐嘉泽,陈志,侯佳新,王维山,周健,李春雨,张贺帅,蔡伟,李登尧,马小英,常海平,陆志强

受保护的技术使用者:中信戴卡股份有限公司

技术研发日:20230802

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!