一种用于金属添加剂压力成型的压力成型机的制作方法

本技术涉及金属添加剂压力成型,具体而言,涉及一种用于金属添加剂压力成型的压力成型机。

背景技术:

1、金属粉末冶金成形技术常见为金属粉末压制成型。原理为金属粉末通过压力成型机压力成型成块状,方便包装运输。专利申请号为cn202022483455.7的实用新型公开了一种金属粉末压力成型模具,该压力成型模具通过设置驱动装置,将金属粉末加入托架中,打开气缸,气缸推动推块位移,推块随即带动传动杆、压板和抵杆位移,抵杆推动密封罩位移,在密封罩抵紧托架时,抵杆推动抵块在限位槽中滑动,在抵块与限位槽内壁相抵时,抵杆和推块停止位移,压板在此过程中将金属粉末压成块,完成金属粉末的加工,该压力成型机只能单工位工作,并且加料过程与压力成型动作分步进行,压力成型金属粉末效率较低,所以亟待解决。

2、申请内容

3、本实用新型提供了一种用于金属添加剂压力成型的压力成型机,其目的在于解决现有技术中存在的上述问题。

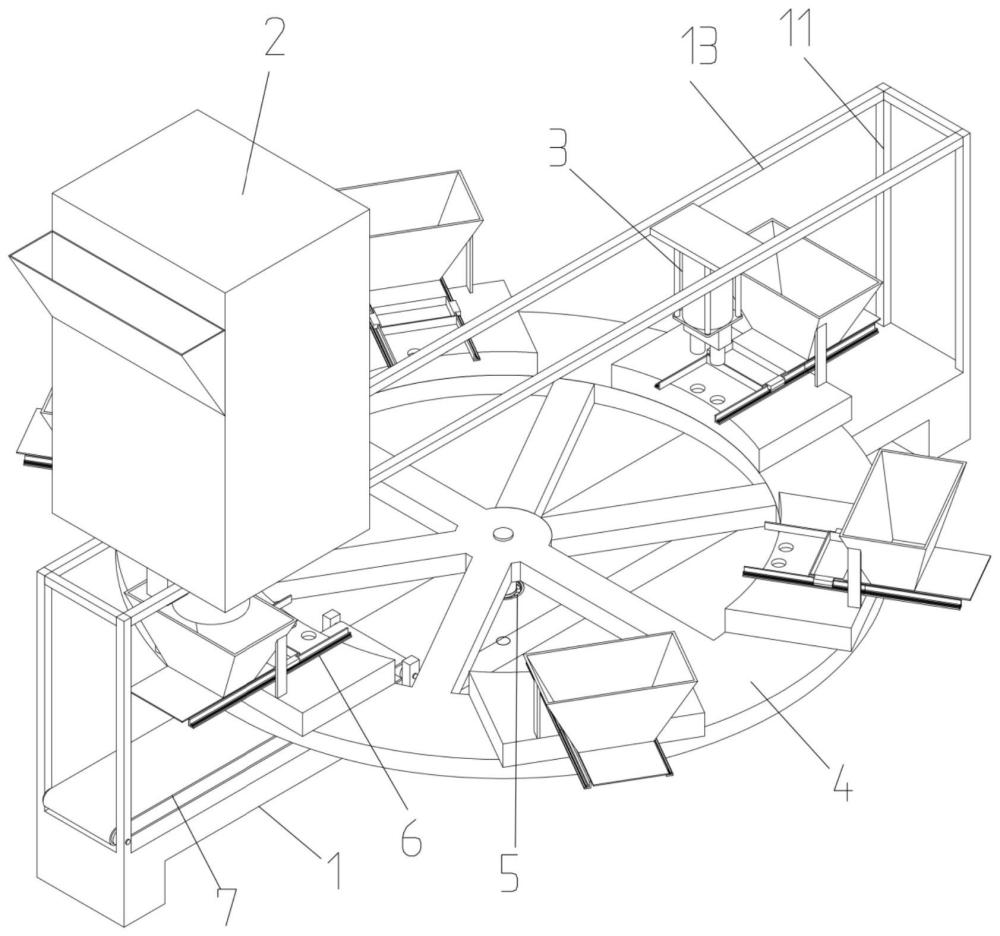

4、为了实现上述目的,本实用新型提供了一种用于金属添加剂压力成型的压力成型机,包括底座,所述底座两端设置两个立式的支架,两个支架上端通过两个纵梁连接固定,所述两个纵梁一端设置储料箱,另一端设置液压缸,所述底座中部上方设置转盘,所述转盘中部设置用于驱动转盘转动的驱动机构,所述转盘四周沿圆周方向设置多个压力成型供料机构,所述转盘转动可将每个压力成型供料机构转动到液压缸下方压力成型金属添加剂或转动至储料箱下方用于加料,所述转盘下方设置用于卸料的输送机。

5、上述技术方案中,所述驱动机构包括驱动电机、减速机、半轴,所述底座中部设置轴承孔一,所述半轴下端插入所述轴承孔一内并通过所述轴承孔一内的轴承一转动支撑,所述转盘中部设置轴孔一,所述半轴上端插入所述轴孔内与所述转盘同轴固定连接,所述驱动电机、减速机固定在所述底座底部,所述驱动电机的输出轴与所述减速机的输入端连接,所述减速机的输出端与所述半轴下端键连接固定。

6、上述技术方案中,所述压力成型供料机构包括料斗、安装板、导轨、滑块、移料框、封料板、电动推杆,所述安装板固定在所述转盘上,两个所述导轨平行安装在所述安装板上,两个所述导轨上对称安装两个滑块,两个所述导轨之间设置移料框,所述移料框底部贴合所述安装板安装,所述移料框两侧分别通过两个连接板与两个所述滑块固定连接,所述移料框后侧固定水平的封料板,所述封料板上方设置料斗,所述料斗通过两个立板支撑固定在所述安装板上,所述封料板的上表面贴合所述料斗的排料口安装,所述安装板的后端固定电动推杆,所述电动推杆的伸缩端与所述封料板底部固定连接。

7、上述技术方案中,所述输送机包括输送带、主动滚筒、从动滚筒,所述主动滚筒通过两个轴支座一固定安装在所述底座一上,从动滚筒通过两个轴支座二转动安装在所述底座二上,所述主动滚筒、从动滚筒之间通过输送带连接传动,所述主动滚筒为电动滚筒。

8、上述技术方案中,所述安装板上设置成型模具孔,所述成型模具孔底部设置导向孔,所述底座底部设置液压推力缸,所述液压推力缸的伸缩端向上依次穿过所述底座上设置的通孔并延伸到导向孔内,当成型模具孔内压力形成金属添加剂块后,液压推力缸可驱动其伸缩端向上将金属添加剂块顶出成型模具孔至安装板上。

9、上述技术方案中,所述储料箱底部设置出料口在所述出料口安装电磁阀控制出料量。

10、上述技术方案中,进一步地,所述驱动电机为伺服电机。

11、本申请提供的一种用于金属添加剂压力成型的压力成型机,具有以下有益效果:

12、将转盘安装在底座上通过驱动机构驱动转动,带动安装在转盘圆周上的每一个压力成型供料机构依次转动至储料箱下方添加金属添加剂,实现了多个料斗连续加料过程,压力成型供料机构通过转盘带动转动至液压缸下方通过液压缸驱动压力成型柱对金属添加剂进行压力成型加工,实现了多个工位成型模具孔内的金属添加剂连续成型工作,工位加料和成型工步同步进行,结构紧凑,加工效率高,运行稳定性好,自动化程度高。

技术实现思路

技术特征:

1.一种用于金属添加剂压力成型的压力成型机,包括底座,其特征在于,所述底座(1)两端设置两个立式的支架(11),两个支架(11)上端通过两个纵梁(12)连接固定,所述两个纵梁(12)一端设置储料箱(2),另一端设置液压缸(3),所述底座(1)中部上方设置转盘(4),所述转盘(4)中部设置用于驱动转盘(4)转动的驱动机构(5),所述转盘(4)四周沿圆周方向设置多个压力成型供料机构(6),所述转盘(4)转动可将每个压力成型供料机构(6)转动到液压缸(3)下方压力成型金属添加剂或转动至储料箱(2)下方用于加料,所述转盘(4)下方设置用于卸料的输送机(7)。

2.如权利要求1所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述驱动机构(5)包括驱动电机(51)、减速机(52)、半轴(53),所述底座(1)中部设置轴承孔一,所述半轴(53)下端插入所述轴承孔一内并通过所述轴承孔一内的轴承一转动支撑,所述转盘(4)中部设置轴孔一,所述半轴(53)上端插入所述轴孔内与所述转盘(4)同轴固定连接,所述驱动电机(51)、减速机(52)固定在所述底座(1)底部,所述驱动电机(51)的输出轴与所述减速机(52)的输入端连接,所述减速机(52)的输出端与所述半轴(53)下端键连接固定。

3.如权利要求1所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述压力成型供料机构(6)包括料斗(61)、安装板(62)、导轨(63)、滑块(64)、移料框(65)、封料板(66)、电动推杆(67),所述安装板(62)固定在所述转盘(4)上,两个所述导轨(63)平行安装在所述安装板(62)上,两个所述导轨(63)上对称安装两个滑块(64),两个所述导轨(63)之间设置移料框(65),所述移料框(65)底部贴合所述安装板(62)安装,所述移料框(65)两侧分别通过两个连接板(68)与两个所述滑块(64)固定连接,所述移料框(65)后侧固定水平的封料板(66),所述封料板(66)上方设置料斗(61),所述料斗(61)通过两个立板(69)支撑固定在所述安装板(62)上,所述封料板(66)的上表面贴合所述料斗(61)的排料口安装,所述安装板(62)的后端固定电动推杆(67),所述电动推杆(67)的伸缩端与所述封料板(66)底部固定连接。

4.如权利要求1所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述输送机(7)包括输送带(71)、主动滚筒(73)、从动滚筒(74),所述主动滚筒(73)通过两个轴支座一固定安装在所述底座一上,从动滚筒(74)通过两个轴支座二转动安装在所述底座二上,所述主动滚筒(73)、从动滚筒(74)之间通过输送带(71)连接传动,所述主动滚筒(73)为电动滚筒。

5.如权利要求3所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述安装板(62)上设置成型模具孔(621),所述成型模具孔(621)底部设置导向孔(622),所述底座(1)底部设置液压推力缸(623),所述液压推力缸(623)的伸缩端向上依次穿过所述底座(1)上设置的通孔并延伸到导向孔(622)内,当成型模具孔(621)内压力形成金属添加剂块后,液压推力缸(623)可驱动其伸缩端向上将金属添加剂块顶出成型模具孔(621)至安装板(62)上。

6.如权利要求1所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述储料箱(2)底部设置出料口在所述出料口安装电磁阀(21)控制出料量。

7.如权利要求2所述的一种用于金属添加剂压力成型的压力成型机,其特征在于,所述驱动电机(51)为伺服电机。

技术总结

本技术公开了一种用于金属添加剂压力成型的压力成型机,包括底座,所述底座两端设置两个立式的支架,两个支架上端通过两个纵梁连接固定,所述两个纵梁一端设置储料箱,另一端设置液压缸,所述底座中部上方设置转盘,所述转盘中部设置用于驱动转盘转动的驱动机构,所述转盘四周沿圆周方向设置多个压力成型供料机构,所述转盘转动可将每个压力成型供料机构转动到液压缸下方压力成型金属添加剂或转动至储料箱下方用于加料,所述转盘下方设置用于卸料的输送机。本技术结构紧凑,可实现金属添加剂的多工位加料成型,成型速度快,效率高。

技术研发人员:陈平,陈锋

受保护的技术使用者:宁夏瑞宝威新材料科技有限公司

技术研发日:20230804

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!