一种冷却孔水循环轮毂模具结构的制作方法

本技术涉及轮毂模具,具体为一种冷却孔水循环轮毂模具结构。

背景技术:

1、目前低压铸造轮毂普遍存在安装盘处材料力学性能偏低的问题。低压铸造的生产过程中铝液的质量、冷却和补缩至关重要,现有的低压铸造铝合金轮毂安装盘螺栓孔部位无有效冷却装置,或冷却方式不合理;

2、传统对轮毂制造的模具上所配合使用的冷却结构大部分是利用焊接一圈的水道结构,这种冷却结构在配合模具对轮毂生产时只能冷却最上端不易控制模温,且焊接面较大极易产生开裂漏水,使工作不连续很大的降低生产效率及使用寿命;

3、因此,本实用新型提供了一种通过数个循环通道孔配合冷却的冷却孔水循环轮毂模具结构。

技术实现思路

1、本实用新型的目的在于提供一种冷却孔水循环轮毂模具结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

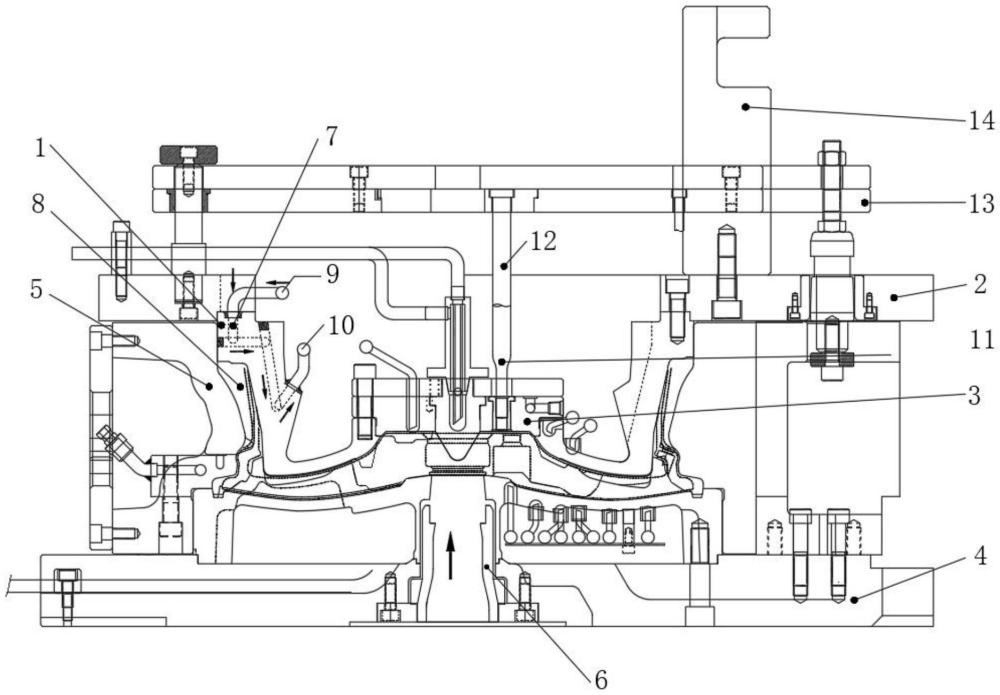

3、一种冷却孔水循环轮毂模具结构,包括上模带有上模芯的上模座、带有下模块的下模座、以及设于上模座和下模座外侧的侧模,所述上模座、下模座以及侧模经合模后形成一个呈封闭的腔体,所述下模座的底部中心设有配合腔体进液的浇口杯;

4、所述上模芯上设有若干个贯穿上模芯的循环冷却通道,并通过循环冷却通道形成一个强冷型腔,所述上模芯上方通过焊接设有与强冷型腔内顶端相接通的进水管,且上模芯的底面通过焊接设有与强冷型腔相接通的出水管。

5、进一步的,所述上模芯上的底端设有配合型腔内轮毂脱模的中心顶杆,通过中心顶杆用于在上模芯与下模块、侧模配合形成的腔体脱模。

6、进一步的,所述上模座的上方设有贯穿上模座且与中心顶杆连接的拉杆,并在上模座上方设有与拉杆顶端连接配合对中心顶杆垂向移动的顶杆板,顶杆板用于配合拉杆对中心顶杆在上模座上垂向移动,通过中心顶杆对腔体内成型的轮毂脱模。

7、进一步的,所述上模座的顶面设有配合上模座升降与侧模和下模座对接的吊钩,通过吊钩配合对上模座下降移动与侧模和下模座对接形成腔体或上升移动从下模座上移出对腔体内形成的轮毂取出。

8、进一步的,若干个所述进水管的进水端并联有进水支管,进水支管用于与循环冷水泵的出水端连接,对循环冷却通道内注入冷却水,对循环冷却通道上的强冷型腔冷却。

9、进一步的,若干个所述出水管的出水端并联有出水支管,出水支管用于与循环冷水泵上的进水端连接,对冷却强冷型腔的液体再次输出至循环冷水泵,用于对液体循环对强冷型腔制冷。

10、与现有技术相比,本实用新型的有益效果是:

11、该冷却孔水循环轮毂模具结构,冷却孔水循结构是通过在上模芯上设置若干个循环冷却通道,通过循环冷却通道形成一个强冷型腔,温度很高需及时冷却,在上模芯、侧模以及下模块形成的腔体对产品浇筑后,通过进水管向循环冷却通道内输出冷却液体工作,快速将强冷腔体内的热量通过上模座传递带走,使充型腔体内的产品能快速强制冷却,极大缩短产品的铸造周期,从而使效率有很大提升;

12、循环冷却通道通过打孔方式在上模芯上形成冷却水路,焊接处较少,可以从上模芯上部进水下部出水,冷却面较多,且冷却顺序也跟模具整体冷却要求先上、后下一致,进一步提高对上模芯浇筑成型产品后的冷却效果。

技术特征:

1.一种冷却孔水循环轮毂模具结构,包括带有上模芯(1)的上模座(2)、带有下模块(3)的下模座(4)、以及设于上模座(2)和下模座(4)外侧的侧模(5),所述上模座(2)、下模座(4)以及侧模(5)经合模后形成一个呈封闭的腔体,所述下模座(4)的底部中心设有配合腔体进液的浇口杯(6),其特征在于:

2.根据权利要求1所述的一种冷却孔水循环轮毂模具结构,其特征在于:所述上模芯(1)上的底端设有配合型腔内轮毂脱模的中心顶杆(11)。

3.根据权利要求2所述的一种冷却孔水循环轮毂模具结构,其特征在于:所述上模座(2)的上方设有贯穿上模座(2)且与中心顶杆(11)连接的拉杆(12),并在上模座(2)上方设有与拉杆(12)顶端连接配合对中心顶杆(11)垂向移动的顶杆板(13)。

4.根据权利要求1所述的一种冷却孔水循环轮毂模具结构,其特征在于:所述上模座(2)的顶面设有配合上模座(2)升降与侧模和下模座(4)对接的吊钩(14)。

5.根据权利要求1所述的一种冷却孔水循环轮毂模具结构,其特征在于:若干个所述进水管(9)的进水端并联有进水支管(15)。

6.根据权利要求1所述的一种冷却孔水循环轮毂模具结构,其特征在于:若干个所述出水管(10)的出水端并联有出水支管(16)。

技术总结

本技术公开了一种冷却孔水循环轮毂模具结构,所述上模芯上设有若干个贯穿上模芯的循环冷却通道,并通过循环冷却通道形成一个强冷型腔,所述上模芯上方通过焊接设有与强冷型腔内顶端相接通的进水管,且上模芯的底面通过焊接设有与强冷型腔相接通的出水管,通过循环冷却通道的配合形成一个强冷型腔,温度很高需及时冷却,在上模芯、侧模以及下模块形成的腔体对产品浇筑后,通过进水管向循环冷却通道内输出冷却液体工作,快速将强冷腔体内的热量通过上模座传递带走,使充型腔体内的产品能快速强制冷却,极大缩短产品的铸造周期,从而使效率有很大提升。

技术研发人员:张士亮,刘兴彬,亢世平

受保护的技术使用者:昆山恒特工业机械有限公司

技术研发日:20230808

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!