一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴的制作方法

本技术涉及有色金属闪速熔炼炉,更具体的是涉及铜闪速炉均列式布料旋浮熔炼精矿喷嘴。

背景技术:

1、闪速熔炼是当前世界上应用最广泛的炼铜方法之一,也是非常成熟的铜冶炼技术。冶炼铜精矿时闪速熔炼可采用旋浮熔炼工艺,即干燥物料(铜精矿粉、熔剂、烟灰等)和富氧空气混合后以高速旋流方式进入反应塔,物料和氧气进行一次反应后产生的过氧化粒子和欠氧化粒子在旋流下降过程中继续发生多次碰撞,进行二次、三次或多次反应。

2、旋浮熔炼精矿喷嘴对低品质复杂铜精矿有着较强的适应能力,但在运行过程中也容易出现以下问题:干燥物料不易在布料腔内均匀分布,并且造成局部偏析现象,进而导致精矿多的区域反应不完全,精矿少的区域出现过氧化现象,最终导致沉淀池炉膛内出现生料堆或高熔点fe3o4黏渣堆,影响冰铜炉渣的有效沉降分离。

技术实现思路

1、本实用新型的目的在于:为了解决上述技术问题,本实用新型提供一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,可改善下料分布均匀状况,减少流化器区域内反应偏析情况的发生。

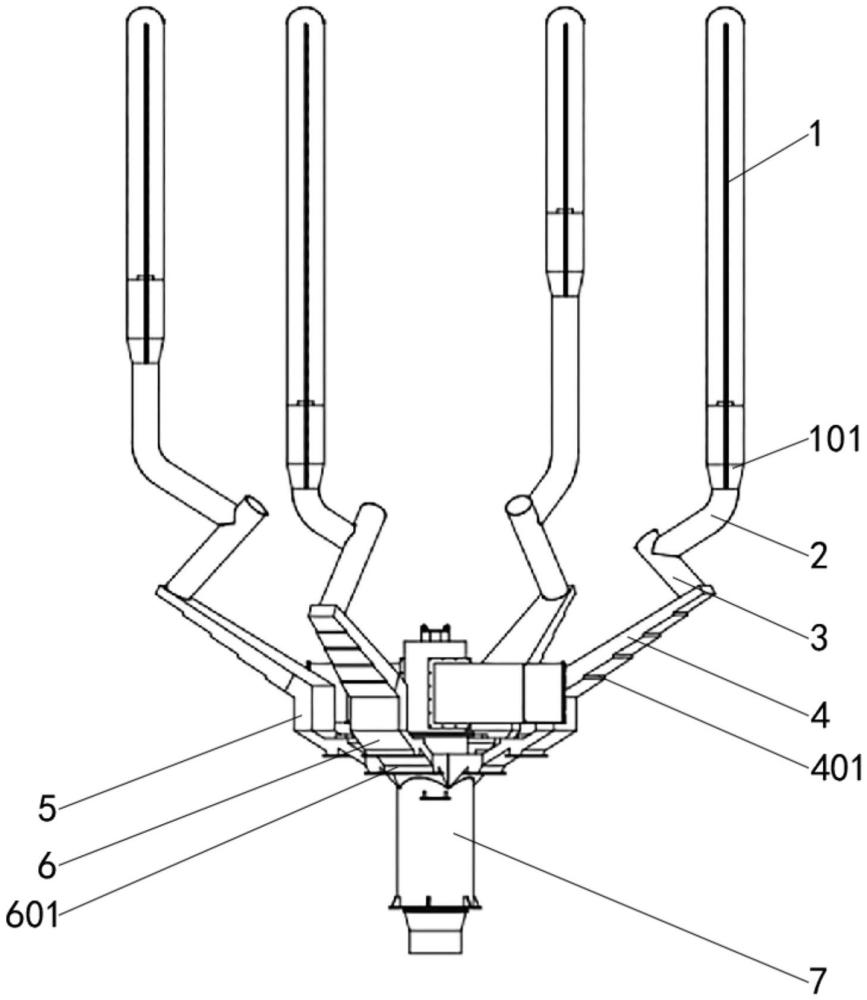

2、本实用新型为了实现上述目的具体采用以下技术方案:一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,包括多个下料溜管和流化器,所述下料溜管的下端依次固定连接有第一弯折管、第二弯折管、第一精矿喷嘴、垂直腔体、第二精矿喷嘴,所述下料溜管、第一弯折管、第二弯折管、第一精矿喷嘴、垂直腔体、第二精矿喷嘴之间依次连通,多个所述第二精矿喷嘴均与流化器的进料口安装,多个所述第二精矿喷嘴环绕流化器布列。

3、为了便于连接下料溜管与第一弯折管,作为本实用新型一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴优选的,所述下料溜管与第一弯折管之间固定连接有下料收口。

4、为了增加干燥物料的碰撞次数,作为本实用新型一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴优选的,多个所述第一弯折管的下端均朝向靠近流化器的方向弯折,多个所述第二弯折管的下端均朝向远离流化器的方向弯折。

5、优选的,所述第二弯折管与第一弯折管之间连接处夹角为直角。

6、为了增加精矿喷嘴腔体中的体积,作为本实用新型一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴优选的,所述第一精矿喷嘴和第二精矿喷嘴的形状均为梯形。

7、为了进一步改善下料分布均匀状况,作为本实用新型一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴优选的,所述第一精矿喷嘴的底部设置有多个第一布料阶,多数第二精矿喷嘴的底部设置有多个第二布料阶。

8、本实用新型的有益效果如下:

9、1、通过在下料溜管与精矿喷嘴之间设置具有多个弯折结构的下料装置,进而可使铜精矿在进入精矿喷嘴前进行多次碰撞,下料溜管局部填充率较大区域的颗粒可直接导引到其他区域,进行二次及多次重新分布,降低进料的局部偏析、周向偏析和径向偏析程度,从而有利于高强度闪速熔炼的正常生产。

10、2、流化器上端新增阶梯状方形下料溜槽即第一精矿喷嘴和第二精矿喷嘴,通过改变精矿喷嘴入料口截面大小和形态、颗粒局部填充率和颗粒速度,精矿颗粒得以更加均匀的分布于精矿喷嘴布料仓周围,精矿颗粒流动和分布更加规律和稳定,改善下料分布均匀状况,减少流化器区域内反应偏析情况的发生。

技术特征:

1.一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,包括多个下料溜管(1)和流化器(7),其特征在于:所述下料溜管(1)的下端依次固定连接有第一弯折管(2)、第二弯折管(3)、第一精矿喷嘴(4)、垂直腔体(5)、第二精矿喷嘴(6),所述下料溜管(1)、第一弯折管(2)、第二弯折管(3)、第一精矿喷嘴(4)、垂直腔体(5)、第二精矿喷嘴(6)之间依次连通,多个所述第二精矿喷嘴(6)均与流化器(7)的进料口安装,多个所述第二精矿喷嘴(6)环绕流化器(7)布列。

2.根据权利要求1所述的一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,其特征在于:所述下料溜管(1)与第一弯折管(2)之间固定连接有下料收口(101)。

3.根据权利要求1所述的一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,其特征在于:多个所述第一弯折管(2)的下端均朝向靠近流化器(7)的方向弯折,多个所述第二弯折管(3)的下端均朝向远离流化器(7)的方向弯折。

4.根据权利要求1所述的一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,其特征在于:所述第二弯折管(3)与第一弯折管(2)之间连接处夹角为直角。

5.根据权利要求1所述的一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,其特征在于:所述第一精矿喷嘴(4)和第二精矿喷嘴(6)的形状均为梯形。

6.根据权利要求1所述的一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,其特征在于:所述第一精矿喷嘴(4)的底部设置有多个第一布料阶(401),多数第二精矿喷嘴(6)的底部设置有多个第二布料阶(601)。

技术总结

本技术公开了一种铜闪速炉均列式布料旋浮熔炼精矿喷嘴,涉及有色金属闪速熔炼炉技术领域,包括多个下料溜管和流化器,下料溜管的下端依次固定连接有第一弯折管、第二弯折管、第一精矿喷嘴、垂直腔体、第二精矿喷嘴,多个第二精矿喷嘴均与流化器的进料口安装,多个第二精矿喷嘴环绕流化器布列;通过在下料溜管与精矿喷嘴之间设置具有多个弯折结构的下料装置,进而可使铜精矿在进入精矿喷嘴前进行多次碰撞,下料溜管局部填充率较大区域的颗粒可直接导引到其他区域,进行二次及多次重新分布,降低进料的局部偏析、周向偏析和径向偏析程度,从而有利于高强度闪速熔炼的正常生产。

技术研发人员:关甫江,苏守伟,高海军,武宏基,金锋,周功,金林炳,张凤文,王鲁博

受保护的技术使用者:白银有色集团股份有限公司

技术研发日:20230818

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!