一种盛钢槽的制作方法

本技术属于不合格钢液处理设备领域,更具体地,涉及一种盛钢槽。

背景技术:

1、传统的不合格钢液主要有两种途径处理:一是通过钢包盛接用过跨车运送至炉前,重新兑入转炉中进行冶炼;二是钢包盛接后直接在钢包中冷却凝结,待钢液完全凝固后运送至专门处理场地将铸余块翻出,切割成炼钢用标准尺寸废钢进行入炉冶炼。

2、使用钢包盛接不合格钢水并在其中进行凝固的处理方式存在着以下缺点:

3、1、钢包内的铸余翻出时会将整个钢包耐火材料内衬一同带出,需重新砌筑钢包内衬,造成钢包内衬成本损失增加;

4、2、需要新投入钢包来替代盛接不合格钢水的钢包来保证生产,造成能源浪费及生产波动;

5、3、钢包内的铸余体积较大,需要多次氧气切割才能达到炼钢可用的废钢标准尺寸,能源消耗、以及钢铁料损失较大,同时切割时产生大量烟尘,增加环保压力。

技术实现思路

1、本实用新型的目的是针对现有技术存在的不足,提供了一种盛钢槽,该盛钢槽能够将不合格的钢液进行盛放,并在槽体内形成多块可以满足直接使用的废钢,无需切割,并且废钢在翻出的过程中不会影响盛钢槽本体,延长了使用寿命。

2、为了实现上述目的,本实用新型提供了一种盛钢槽,包括:

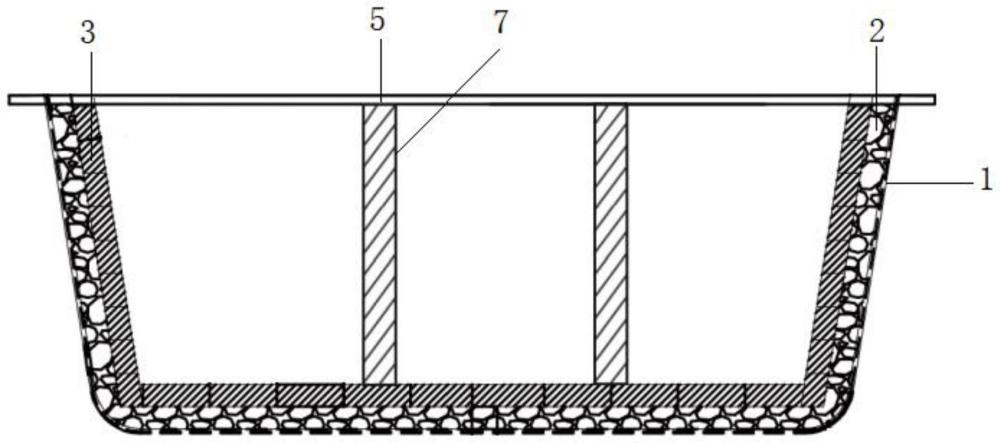

3、盛钢槽本体,所述盛钢槽本体的槽壁由外至内依次设置有永久层和工作层;

4、挡坝结构,设置在所述盛钢槽本体内,所述挡坝结构将所述盛钢槽本体的内部分隔呈多个独立的槽体。

5、可选地,所述挡坝结构包括至少两个挡坝墙,所述挡坝墙沿所述盛钢槽本体的长度方向均匀设置。

6、可选地,所述挡坝墙包括横向墙体和纵向墙体,所述横向墙体的一端与所述盛钢槽本体的端部的槽壁连接,所述横向墙体的另一端与所述纵向墙体的中部连接,所述纵向墙体的两端与所述盛钢槽本体的侧部的槽壁连接。

7、可选地,所述横向墙体和所述纵向墙体与所述盛钢槽本体的槽壁均为垂直连接。

8、可选地,所述盛钢槽本体呈矩形结构,所述盛钢槽本体的深度与所述挡坝结构的高度相同。

9、可选地,所述永久层的立面厚度不小于100mm,所述永久层的平面厚度不小于80mm,所述永久层的材料包括高铝打结料。

10、可选地,所述工作层的立面厚度和平面厚度均不小于80mm,所述工作层包括多个镁碳砖。

11、可选地,处于所述工作层的立面部分的所述镁碳砖的宽度不小于150mm,处于所述工作层的平面部分的所述镁碳砖的宽度不小于300mm。

12、可选地,所述挡坝结构的厚度不小于150mm。

13、可选地,所述盛钢槽本体的外形尺寸不小于3840mm*2382mm*1500mm(长*宽*高)。

14、本实用新型提供了一种盛钢槽,其有益效果在于:

15、1、该盛钢槽代替了大型钢包,对不能直接回炉的不合格钢水进行收集,减少钢包的投入量、降低能耗;

16、2、该盛钢槽中除了挡坝结构外,永久层能够重复使用上百次,工作层一般能够重复使用3次以上,这样该盛钢槽本体可以实现多次重复使用,降低了处理不合格钢水的成本;

17、3、该盛钢槽中的挡坝结构,能够在盛钢槽本体内部形成多个独立的槽体,在钢水铸造成型后,自动形成小块的废钢,避免后期切割,减轻钢厂的环保压力。

18、本实用新型的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:

1.一种盛钢槽,其特征在于,包括:

2.根据权利要求1所述的盛钢槽,其特征在于,所述挡坝结构包括至少两个挡坝墙,所述挡坝墙沿所述盛钢槽本体的长度方向均匀设置。

3.根据权利要求2所述的盛钢槽,其特征在于,所述挡坝墙包括横向墙体和纵向墙体,所述横向墙体的一端与所述盛钢槽本体的端部的槽壁连接,所述横向墙体的另一端与所述纵向墙体的中部连接,所述纵向墙体的两端与所述盛钢槽本体的侧部的槽壁连接。

4.根据权利要求3所述的盛钢槽,其特征在于,所述横向墙体和所述纵向墙体与所述盛钢槽本体的槽壁均为垂直连接。

5.根据权利要求1所述的盛钢槽,其特征在于,所述盛钢槽本体呈矩形结构,所述盛钢槽本体的深度与所述挡坝结构的高度相同。

6.根据权利要求1所述的盛钢槽,其特征在于,所述永久层的立面厚度不小于100mm,所述永久层的平面厚度不小于80mm,所述永久层的材料包括高铝打结料。

7.根据权利要求1所述的盛钢槽,其特征在于,所述工作层的立面厚度和平面厚度均不小于80mm,所述工作层包括多个镁碳砖。

8.根据权利要求7所述的盛钢槽,其特征在于,处于所述工作层的立面部分的所述镁碳砖的宽度不小于150mm,处于所述工作层的平面部分的所述镁碳砖的宽度不小于300mm。

9.根据权利要求1所述的盛钢槽,其特征在于,所述挡坝结构的厚度不小于150mm。

10.根据权利要求5所述的盛钢槽,其特征在于,所述盛钢槽本体的外形尺寸不小于3840mm*2382mm*1500mm。

技术总结

本技术公开了一种盛钢槽,涉及不合格钢液处理设备领域,包括:盛钢槽本体,盛钢槽本体的槽壁由外至内依次设置有永久层和工作层;挡坝结构,设置在盛钢槽本体内,挡坝结构将盛钢槽本体的内部分隔呈多个独立的槽体;该盛钢槽能够将不合格的钢液进行盛放,并在槽体内形成多块可以满足直接使用的废钢,无需切割,并且废钢在翻出的过程中不会影响盛钢槽本体,延长了使用寿命。

技术研发人员:孙宝权,赵赢,董海军,张天增,陶艳丽,赵芳金

受保护的技术使用者:凌源钢铁股份有限公司

技术研发日:20230824

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!