一种炉底辊更换装置及系统的制作方法

本技术属于冶金热处理检修装置领域,具体涉及一种炉底辊更换装置及系统。

背景技术:

1、目前,在一些钢铁厂热处理厂区,都建设有大型的热处理炉,一般每座热处理炉有炉底辊上百条,每次年修均有炉底辊更换项目,每次更换炉底辊若干根。

2、由于热处理炉并排设置,相邻两炉体之间净空较窄,无法采用现有专利采用的连杆加配重的方法实施炉底辊更换。原有更换方法为:停炉第3天开始拆除炉底辊轴承与联轴器,待炉温降后人员进入炉内架设炉底辊支撑工装,以避免从一侧拉出炉底辊时炉底辊掉落到炉底损坏耐材,通过人力和链条葫芦将炉底辊推送出炉膛,再使用天车将炉底辊吊运至指定位置;然后将备件吊运至预备位,通过人力将备件推进炉膛内,最后安装炉底辊轴承与联轴器,拆除炉内支撑工装。

3、施工完成后重复以上步骤进行下一根炉底辊更换。由于这些方法措施效率低,每次年修均不能按计划完成。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种炉底辊更换装置及系统,解决了现有技术中更换炉底辊效率低的问题。

2、本实用新型为解决上述技术问题采用以下技术方案:

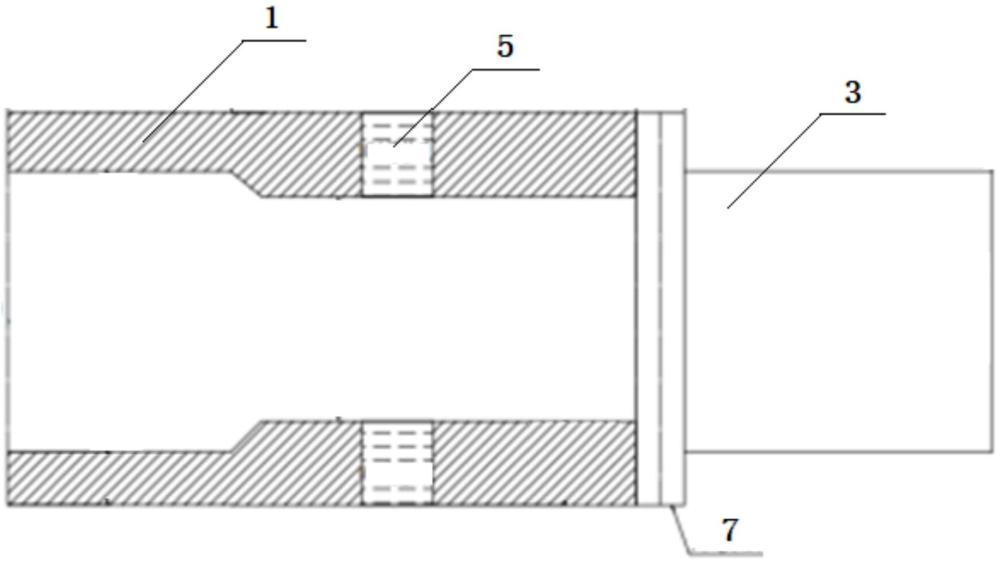

3、一种炉底辊更换装置,包括传动侧工装和操作侧工装;其中,传动侧工装和操作侧工装均包括通过法兰连接的轴套和延长杆;其中,传动侧工装的轴套上对称设置螺栓孔,通过螺栓将轴套固定在炉底辊上;操作侧工装的轴套上对称设置螺纹孔,通过螺栓将轴套固定在炉底辊上。

4、所述轴套、延长杆和法兰焊接连接在一起。

5、所述传动侧延长杆的长度为4000mm-4500mm,操作侧传动杆的长度为2000mm。

6、所述传动侧、操作侧轴套的长度为200mm-250mm。

7、所述螺栓孔设置在靠近延长杆的一端

8、所述传动侧轴套上设置m20螺栓孔;操作侧轴套上设置m20螺纹孔。

9、一种炉底辊更换系统,包括所述的炉底辊更换装置、天车和手拉链条葫芦;所述炉底辊更换装置的传动侧工装和操作侧工装分别连接在炉底辊的两端;炉底辊更换装置安装后,通过手拉链条葫芦与天车配合,将炉底辊抽出炉膛,并将更换的炉底辊安装到炉膛里。

10、所述炉底辊的轴承和联轴器拆除后,连接所述炉底辊更换装置。

11、与现有技术相比,本实用新型具有以下有益效果:

12、1、通过在炉底辊的操作侧和传动侧设置专用工装,将炉底辊延长,充分利用天车和手拉链条葫芦,成功避免施工人员在炉内高温、有限空间作业,在炉内设置支撑和仅靠人工作业,在降低劳动强度、降低安全风险、提高工作效率上效果显著。

13、2、缩短工作时间:由原先停炉降温三天(72小时)后开始施工,提前至停炉降温一天(24小时)后开始施工,比原先争取48小时施工时间,由原先8小时更换一根炉底辊缩短至2小时更换一根,提前完成年修炉底辊更换任务。

14、3、减少人员投入,减少进入炉内人员,由原先4人进入炉内至无需进入炉内,有效提高了效率和安全性。

15、4、降低安全风险:施工人员无需进入炉内施工,避免了炉内高温、有限空间作业,降低了高温中暑、有限空间伤害风险。

技术特征:

1.一种炉底辊更换装置,其特征在于:包括传动侧工装和操作侧工装;其中,传动侧工装和操作侧工装均包括通过法兰连接的轴套和延长杆;其中,传动侧工装的轴套上对称设置螺栓孔,通过螺栓将轴套固定在炉底辊上;操作侧工装的轴套上对称设置螺纹孔,通过螺栓将轴套固定在炉底辊上。

2.根据权利要求1所述的炉底辊更换装置,其特征在于:所述轴套、延长杆和法兰焊接连接在一起。

3.根据权利要求1所述的炉底辊更换装置,其特征在于:所述传动侧延长杆的长度为4000mm-4500mm,操作侧传动杆的长度为2000mm。

4.根据权利要求1所述的炉底辊更换装置,其特征在于:所述传动侧、操作侧轴套的长度为200mm-250mm。

5.根据权利要求1所述的炉底辊更换装置,其特征在于:所述螺栓孔设置在轴套靠近延长杆的一端。

6.根据权利要求1所述的炉底辊更换装置,其特征在于:所述传动侧轴套上设置m20螺栓孔;操作侧轴套上设置m20螺纹孔。

7.一种炉底辊更换系统,其特征在于:包括权利要求1至6任一项所述的炉底辊更换装置、天车和手拉链条葫芦;所述炉底辊更换装置的传动侧工装和操作侧工装分别连接在炉底辊的两端;炉底辊更换装置安装后,通过手拉链条葫芦与天车配合,将炉底辊抽出炉膛,并将更换的炉底辊安装到炉膛里。

8.根据权利要求7所述的炉底辊更换系统,其特征在于:所述炉底辊的轴承和联轴器拆除后,连接所述炉底辊更换装置。

技术总结

本技术公开了一种炉底辊更换装置,包括传动侧工装和操作侧工装;其中,传动侧工装和操作侧工装均包括通过法兰连接的轴套和延长杆;其中,传动侧工装的轴套上对称设置螺栓孔,通过螺栓将轴套固定在炉底辊上;操作侧工装的轴套上对称设置螺纹孔,通过螺栓将轴套固定在炉底辊上。通过在炉底辊的操作侧和传动侧设置专用工装,将炉底辊延长,充分利用天车和手拉链条葫芦,成功避免在炉内设置支撑和仅靠人工作业,在降低劳动强度、提高工作效率上效果显著。减少人员投入,减少进入炉内人员,有效提高了效率和安全性。

技术研发人员:冯世克

受保护的技术使用者:五冶集团上海有限公司

技术研发日:20230825

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!