一种压铸机上的托模架装置的制作方法

:本技术涉及压铸机的,更具体地说涉及一种压铸机上的托模架装置。

背景技术

0、

背景技术:

1、模具在压铸行业起领头作用,镁铝合金压铸是一个复杂,工艺条件苛刻的过程。此过程不但要求压铸机、取件机器人等机器的密切配合,而且对模具的要求非常高。镁铝合金压铸模具不仅要具备耐高温、耐腐蚀、耐磨损条件,还要求模具具备高强度和高硬度等条件。而且根据模具所生产的模次数量以及制造模芯所需要的不同材料,致使模具的开发成本很高。因此为了保证产品件的质量,不但要求压铸材料具有合理的配比比例,而且要求压铸模具必须达到所需要的技术要求。目前一些以生产汽车仪表板梁等产品的镁铝合金压铸模,因为产品尺寸较大,其所需模具尺寸较大,一般都是安装大型的压铸机上,对于小型的压铸机而言,虽然压铸机的墙板也能安装其大尺寸的压铸模具,但就设计而言,小型的压铸机承载能力弱于大型的压铸机,虽然大压铸模具可以安装在小型压铸机上,运行的稳定性差,所以需要设有对大压铸模具进行辅助支撑的托模结构,提高支撑强度,以便与小型压铸机也可以装载大型压铸模具进行稳定运行。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的就是针对现有技术之不足,而提供了一种压铸机上的托模架装置,其在压铸模具的动、静模下方分别设置基于哥林柱支撑和移动的托模架,能有效提高对压铸模具的支撑强度,进而可以实现大型压铸模具在小型压铸机上稳定运行。

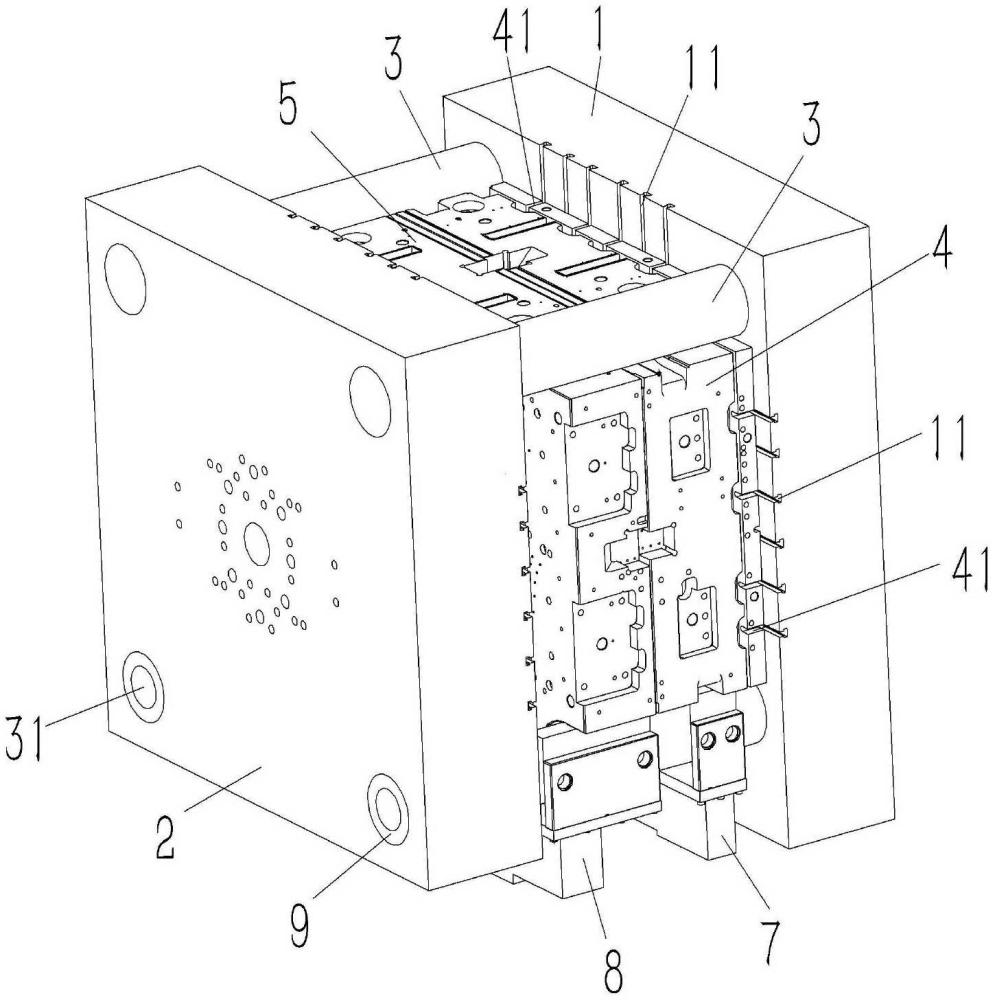

2、一种压铸机上的托模架装置,包括动模墙板、静模墙板、动模和静模,动模墙板和静模墙板的四角分别插设有哥林柱,动模和静模的下侧设有动模托模架和静模托模架,动模托模架和静模托模架分别包括第一支撑梁和第二支撑梁,第一支撑梁和第二支撑梁的两端分别成型有水平的第一梁板和第二梁板,第一梁板和第二梁板上通过螺栓分别固定有竖向的第一平衡调整块和第二平衡调整块,第一平衡调整块和第二平衡调整块分别通过螺栓固定连接有滑动套,滑动套分别插套在动模墙板下部的哥林柱上;

3、所述第一支撑梁靠近两端第一梁板的上端面上分别固定有第一托模板,第一托模板的上端面分别插接固定有第一定位销和若干高度调整块,高度调整块抵靠在动模的下端面,第一定位销插接在动模上;

4、所述第二支撑梁靠近两端第二梁板的上端面上分别固定有第二托模板,第二托模板上插接固定有第二定位销,第二定位销插接在静模上,第二托模板抵靠在静模的下端面上;

5、所述的动模墙板和静模墙板相对的端面上分别成型有t型并分别贯穿动模墙板和静模墙板外侧壁的动模压板槽和静模压板槽,动模压板槽和静模压板槽内分别插接有t型螺栓,t型螺栓穿过压板螺接有压板螺母,所述的动模和静模分别通过压板压持固定在动模墙板和静模墙板上。

6、优选的,所述的动模压板槽和静模压板槽分别分布在动模墙板和静模墙板的四周,动模四周的外侧壁上成型有与动模压板槽相对的第一压装槽口,静模四周的外侧壁上成型有与静模压板槽相对的第二压装槽口。

7、优选的,所述动模和静模的四角分别成型有与哥林柱相对的避让槽口,所述动模下部的哥林柱上成型有支撑轴,滑动套插套在支撑轴上并分别插设在动模和静模的避让槽口内,所述的静模下部的哥林柱导向孔内插接固定有滑动轴承,支撑轴插设在滑动轴承内。

8、优选的,所述动模的厚度大于静模的厚度,第一托模板的长度大于第二托模板的长度,第一托模板的两侧伸出第一支撑梁分别固定有竖向的加固板,加固板固定在第一支撑梁的两侧壁上,第一支撑梁一侧的加固板上固定有三角形的肋板,肋板固定在第一托模板的下端面上。

9、优选的,所述第一托模板靠近第一梁板一侧的侧壁上成型有l型的台阶板,第一梁板抵靠在台阶板的台阶面上并插接有螺钉,螺钉螺接固定在台阶板上。

10、优选的,所述第一托模板和第二托模板上分别成型若干台阶孔状的第一安装孔和第二安装孔,第一安装孔和第二安装孔内插接有紧固螺栓,紧固螺栓分别螺接固定在第一支撑梁和第二支撑梁上。

11、本实用新型的有益效果在于:

12、本装置在压铸模具的动、静模下方分别设置基于哥林柱支撑和移动的托模架,能有效提高对压铸模具的支撑强度,进而可以实现大型压铸模具在小型压铸机上稳定运行。

技术特征:

1.一种压铸机上的托模架装置,包括动模墙板(1)、静模墙板(2)、动模(4)和静模(5),动模墙板(1)和静模墙板(2)的四角分别插设有哥林柱(3),其特征在于:动模(4)和静模(5)的下侧设有动模托模架(7)和静模托模架(8),动模托模架(7)和静模托模架(8)分别包括第一支撑梁(71)和第二支撑梁(81),第一支撑梁(71)和第二支撑梁(81)的两端分别成型有水平的第一梁板(711)和第二梁板(811),第一梁板(711)和第二梁板(811)上通过螺栓分别固定有竖向的第一平衡调整块(72)和第二平衡调整块(82),第一平衡调整块(72)和第二平衡调整块(82)分别通过螺栓固定连接有滑动套(6),滑动套(6)分别插套在动模墙板(1)下部的哥林柱(3)上;

2.根据权利要求1所述的一种压铸机上的托模架装置,其特征在于:所述的动模压板槽(11)和静模压板槽(21)分别分布在动模墙板(1)和静模墙板(2)的四周,动模(4)四周的外侧壁上成型有与动模压板槽(11)相对的第一压装槽口(41),静模(5)四周的外侧壁上成型有与静模压板槽(21)相对的第二压装槽口(51)。

3.根据权利要求1所述的一种压铸机上的托模架装置,其特征在于:所述动模(4)和静模(5)的四角分别成型有与哥林柱(3)相对的避让槽口,所述动模(4)下部的哥林柱(3)上成型有支撑轴(31),滑动套(6)插套在支撑轴(31)上并分别插设在动模(4)和静模(5)的避让槽口内,所述的静模(5)下部的哥林柱导向孔内插接固定有滑动轴承(9),支撑轴(31)插设在滑动轴承(9)内。

4.根据权利要求1所述的一种压铸机上的托模架装置,其特征在于:所述动模(4)的厚度大于静模(5)的厚度,第一托模板(73)的长度大于第二托模板(83)的长度,第一托模板(73)的两侧伸出第一支撑梁(71)分别固定有竖向的加固板(76),加固板(76)固定在第一支撑梁(71)的两侧壁上,第一支撑梁(71)一侧的加固板(76)上固定有三角形的肋板(77),肋板(77)固定在第一托模板(73)的下端面上。

5.根据权利要求4所述的一种压铸机上的托模架装置,其特征在于:所述第一托模板(73)靠近第一梁板(711)一侧的侧壁上成型有l型的台阶板(732),第一梁板(711)抵靠在台阶板(732)的台阶面上并插接有螺钉,螺钉螺接固定在台阶板(732)上。

6.根据权利要求1所述的一种压铸机上的托模架装置,其特征在于:所述第一托模板(73)和第二托模板(83)上分别成型若干台阶孔状的第一安装孔(731)和第二安装孔(831),第一安装孔(731)和第二安装孔(831)内插接有紧固螺栓,紧固螺栓分别螺接固定在第一支撑梁(71)和第二支撑梁(81)上。

技术总结

本技术涉及一种压铸机上的托模架装置,包括动模墙板、静模墙板、动模和静模,动模墙板和静模墙板的四角分别插设有哥林柱,动模和静模的下侧设有动模托模架和静模托模架,动模托模架和静模托模架分别包括第一支撑梁和第二支撑梁,第一支撑梁和第二支撑梁的两端分别成型有水平的第一梁板和第二梁板,第一梁板和第二梁板上通过螺栓分别固定有竖向的第一平衡调整块和第二平衡调整块,第一平衡调整块和第二平衡调整块分别通过螺栓固定连接有滑动套,滑动套分别插套在动模墙板下部的哥林柱上。本装置在压铸模具的动、静模下方分别设置基于哥林柱支撑和移动的托模架,能有效提高对压铸模具的支撑强度,实现大型压铸模具在小型压铸机上稳定运行。

技术研发人员:张继龙,姜安平,梁晟,田晶晶

受保护的技术使用者:万丰镁瑞丁新材料科技有限公司

技术研发日:20230831

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!