一种箱式软氮化炉的制作方法

本技术涉及一种箱式软氮化炉,尤其涉及其升降机构,属于箱式软氮化炉领域。

背景技术:

1、软氮化处理一般指氮碳共渗。在软氮化炉中,工件表面同时渗入氮、碳元素的工艺过程,称为氮碳共渗。先将含碳、氮的化合物液体输入软氮化炉中,经过汽化、分解,从而被金属零件吸收,进而向金属零件内部渗透。然后将金属零件淬火,碳、氮被固定在金属零件的表面原子之间。形成坚硬、耐磨的结构。然而,现有的软氮化炉存在不足之处,其加热部分与萃火部分为分开设置,相距较远,需通过行车吊运金属零件才能进行淬火。导致处理时间延长,降低了效率。因此,如何提升金属零件处理的效率是本领域技术人员亟需解决的技术问题。

技术实现思路

1、为克服上述缺点,本实用新型的目的在于提供一种箱式软氮化炉。

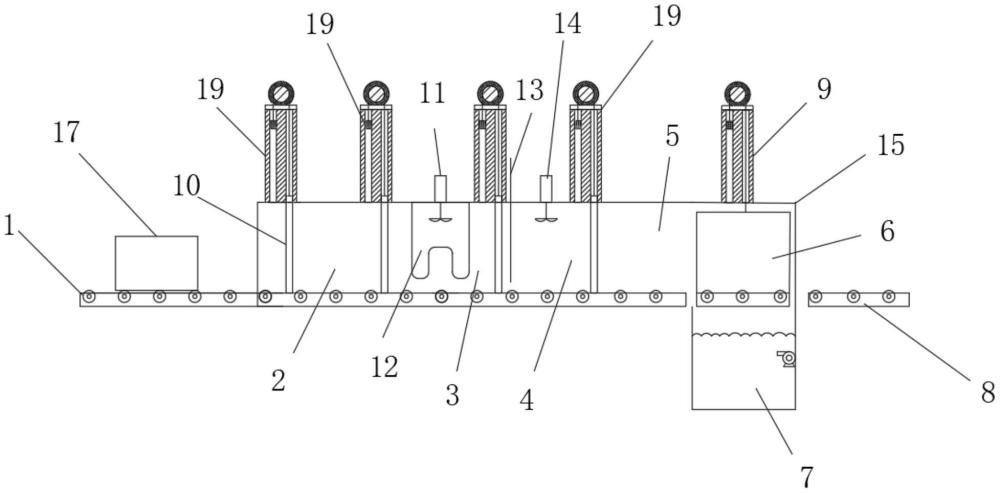

2、为了达到以上目的,本实用新型采用的技术方案是:一种箱式软氮化炉,包括外壳、第一输送辊、加热线圈、淬火槽和第二输送辊,加热线圈设置在外壳内,淬火槽设置在外壳的末端下方;第一输送辊连接在外壳的底部,一端设置在外壳之外,另一端延伸至淬火槽的边缘;第二输送辊与第一输送辊平齐,一端延伸至淬火槽的另一边缘;

3、所述箱式软氮化炉还包括升降机构和升降框,升降机构与外壳的末端固定连接,升降框设置在外壳的末端内,升降机构驱动升降框上下运动,使升降框的底部与所述第一输送辊平齐或没入所述淬火槽中。

4、本实用新型进一步的设置为:所述外壳的两侧壁上设置有第一滑槽,第一滑槽竖直设置,所述升降框的边缘在第一滑槽中滑动。

5、本实用新型进一步的设置为:所述升降机构包括本体、钢丝绳、配重块、连接座、电机和驱动轮,本体中竖直地设置有第二滑槽和第三滑槽,电机通过连接座固定连接在本体的顶部,本体的底端与所述外壳固定连接,驱动轮与电机的输出轴固定连接,钢丝绳的一端与所述升降框固定连接,另一端穿过第二滑槽、驱动轮、第三滑槽与配重块连接;配重块在第三滑槽中滑动。

6、本实用新型进一步的设置为:所述外壳中还设置有四个隔板,分别将外壳分割为前室、加热室、软氮化室和后室;所述外壳上还设置有四个升降装置,分别与隔板固定连接;升降装置与所述升降装置结构相同。

7、本实用新型进一步的设置为:所述升降框的底部设置有若干转辊。

8、本实用新型进一步的设置为:所述加热线圈设置在所述加热室内,加热室顶部设置有第一风扇。

9、本实用新型进一步的设置为:所述软氮化室的顶部设置有第二风扇和进气管,进气管的底端延伸至软氮化室的底部。

10、与现有技术相比,本实用新型的有益效果是:当升降框的底部与第一输送辊平齐时,第一输送辊将料框输送至升降框中。之后,升降机构驱动升降框向下运动,使升降框和料框一起没入淬火槽中。之后,升降机构驱动升降框上升,升降框的底部与第二输送框平齐,第一输送辊中的料框将升降框中的料框推入第二输送辊上。加热线圈与萃火槽相距较近,无需通过行车吊运即可进行淬火。节约了时间,提高了效率。

技术特征:

1.一种箱式软氮化炉,包括外壳、第一输送辊、加热线圈、淬火槽和第二输送辊,加热线圈设置在外壳内,淬火槽设置在外壳的末端下方;第一输送辊连接在外壳的底部,一端设置在外壳之外,另一端延伸至淬火槽的边缘;第二输送辊与第一输送辊平齐,一端延伸至淬火槽的另一边缘;

2.根据权利要求1所述的箱式软氮化炉,其特征在于,所述外壳的两侧壁上设置有第一滑槽,第一滑槽竖直设置,所述升降框的边缘在第一滑槽中滑动。

3.根据权利要求2所述的箱式软氮化炉,其特征在于,所述升降机构包括本体、钢丝绳、配重块、连接座、电机和驱动轮,本体中竖直地设置有第二滑槽和第三滑槽,电机通过连接座固定连接在本体的顶部,本体的底端与所述外壳固定连接,驱动轮与电机的输出轴固定连接,钢丝绳的一端与所述升降框固定连接,另一端穿过第二滑槽、驱动轮、第三滑槽与配重块连接;配重块在第三滑槽中滑动。

4.根据权利要求3所述的箱式软氮化炉,其特征在于,所述外壳中还设置有四个隔板,分别将外壳分割为前室、加热室、软氮化室和后室;所述外壳上还设置有四个升降装置,分别与隔板固定连接;升降装置与所述升降装置结构相同。

5.根据权利要求4所述的箱式软氮化炉,其特征在于,所述升降框的底部设置有若干转辊。

6.根据权利要求5所述的箱式软氮化炉,其特征在于,所述加热线圈设置在所述加热室内,加热室顶部设置有第一风扇。

7.根据权利要求6所述的箱式软氮化炉,其特征在于,所述软氮化室的顶部设置有第二风扇和进气管,进气管的底端延伸至软氮化室的底部。

技术总结

本技术公开了一种箱式软氮化炉,包括外壳、第一输送辊、加热线圈、淬火槽和第二输送辊,加热线圈设置在外壳内,淬火槽设置在外壳的末端下方;第一输送辊连接在外壳的底部,一端设置在外壳之外,另一端延伸至淬火槽的边缘;第二输送辊与第一输送辊平齐,一端延伸至淬火槽的另一边缘;所述箱式软氮化炉还包括升降机构和升降框,升降机构与外壳的末端固定连接,升降框设置在外壳的末端内,升降机构驱动升降框上下运动,使升降框的底部与所述第一输送辊平齐或没入所述淬火槽中。加热线圈与萃火槽相距较近,无需通过行车吊运即可进行淬火。节约了时间,提高了效率。

技术研发人员:吴昌文,孙斌,孙奇,庾信,陈巨蒙,陈佩佩

受保护的技术使用者:昆山同和热处理工业炉有限公司

技术研发日:20230901

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!