热风炉系统及其废气排放装置的制作方法

本技术涉及废气排放,尤其涉及一种热风炉系统及其废气排放装置。

背景技术:

1、热风炉是为高炉加热鼓风的设备,是现代高炉不可缺少的重要组成部分。现代大高炉最常用的是蓄热式格子砖热风炉,蓄热式热风炉按燃烧方式可以分为顶燃式,内燃式,外燃式等几种。其工作原理是先燃烧煤气,用产生的烟气加热蓄热室的格子砖,再将冷风通过炽热的格子砖进行加热,然后将热风炉轮流交替地进行燃烧和送风,使高炉连续获得高温热风。蓄热式热风炉有烧炉、送风两种主要操作模式:将高炉煤气燃烧对蓄热室的格子砖进行加热,即为“烧炉”操作模式,用蓄热室格子砖对冷风进行加热并送风到高炉,即为“送风”操作模式。

2、热风炉“送风”操作模式切换为“烧炉”操作模式前,需先开启废气阀,待炉内废气通过废气管道放尽后,再依次打开烟道阀、煤气燃烧阀、空气燃烧阀,热风炉切换为“烧炉”操作模式。

3、“送风”转“烧炉”前先开启废气阀的目的是“送风”操作时炉内压力较高,烟道阀阀门两侧压差较大,开启难度较大,需先通过废气阀将炉内卸压,从而均衡炉内外压差便于开启烟道阀。因而,当开启废气阀门时,因炉内外压差较大,一般在0.2~0.5mpa,而且因为废气量并不大,一般设置的废气支管仅在dn200mm以内,当废气阀开启时,废气排放过程中气流压力高、流速快,造成较大噪音污染。并且,热风炉废气温度一般>200℃,需要对管道做隔热处理,否则容易造成安全事故。

4、目前,国内绝大部分热风炉废气管道采用的隔热及降噪措施是在废气管道外壳包覆硅酸铝纤维针刺毯,这种措施有如下缺点:1)施工所需材料种类、数量较多,工序复杂;2)在施工完成后,短期内,隔热效果明显,但降噪效果基本上没有得到解决;4)硅酸铝纤维毯或岩棉包覆的寿命较短,且会随施工及材料的水平波动较大;5)破损后的硅酸铝纤维毯或岩棉严重影响厂容,且有一定污染。

技术实现思路

1、本实用新型的主要目的在于提供一种热风炉系统及其废气排放装置,旨在提高排气管道的隔热降噪效果。

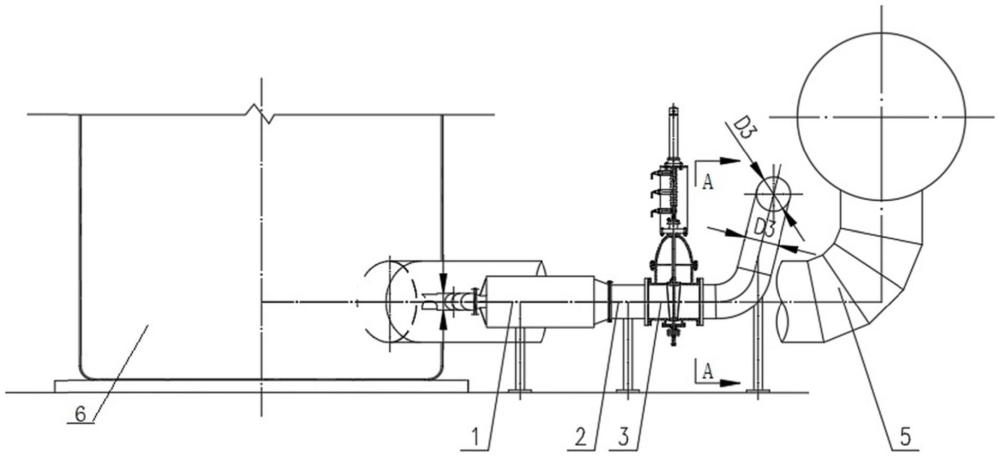

2、为实现上述目的,本实用新型提供一种热风炉系统的废气排放装置,包括依次连接的消音器、主排气管道、排气阀门和支排气管道,其中,主排气管道和支排气管道的外部均喷涂有二氧化硅气凝胶涂层。

3、优选地,所述二氧化硅气凝胶涂层外部还包覆有保护层。

4、优选地,所述保护层为胶带缠绕而成。

5、优选地,所述二氧化硅气凝胶涂层的厚度为20mm~30mm。

6、优选地,所述消音器的出口管管径大于入口管管径。

7、优选地,所述主排气管道和支排气管道的管径相同。

8、优选地,所述主排气管道和支排气管道均采用金属管道。

9、优选地,所述消音器、主排气管道和支排气管道下方均设置有支撑架。

10、本实用新型进一步提供一种热风炉系统,包括上述的废气排放装置。

11、本实用新型提出的废气排放装置,通过在主排气管道和支排气管道的外部均喷涂有二氧化硅气凝胶涂层,其降噪及隔热效果明显,传统的噪音污染得到了很好的解决。另外,喷涂的二氧化硅气凝胶在管壳上吸附性极强,基本上二氧化硅气凝胶隔热材料的寿命等同于管壳的寿命,硅酸铝纤维毯或岩棉污染及维护方面得到根本的解决;再者,二氧化硅气凝胶施工后管道外观形象较好。

技术特征:

1.一种热风炉系统的废气排放装置,其特征在于,包括依次连接的消音器、主排气管道、排气阀门和支排气管道,其中,主排气管道和支排气管道的外部均喷涂有二氧化硅气凝胶涂层。

2.如权利要求1所述的热风炉系统的废气排放装置,其特征在于,所述二氧化硅气凝胶涂层外部还包覆有保护层。

3.如权利要求2所述的热风炉系统的废气排放装置,其特征在于,所述保护层为胶带缠绕而成。

4.如权利要求1所述的热风炉系统的废气排放装置,其特征在于,所述二氧化硅气凝胶涂层的厚度为20mm~30mm。

5.如权利要求1所述的热风炉系统的废气排放装置,其特征在于,所述消音器的出口管管径大于入口管管径。

6.如权利要求1所述的热风炉系统的废气排放装置,其特征在于,所述主排气管道和支排气管道的管径相同。

7.如权利要求1所述的热风炉系统的废气排放装置,其特征在于,所述主排气管道和支排气管道均采用金属管道。

8.如权利要求1至7中任意一项所述的热风炉系统的废气排放装置,其特征在于,所述消音器、主排气管道和支排气管道下方均设置有支撑架。

9.一种热风炉系统,其特征在于,包括如权利要求1至8中任意一项所述的废气排放装置。

技术总结

本技术公开了一种热风炉系统及其废气排放装置。本废气排放装置包括依次连接的消音器、主排气管道、排气阀门和支排气管道,其中,主排气管道和支排气管道的外部均喷涂有二氧化硅气凝胶涂层。本技术提出的废气排放装置,通过在主排气管道和支排气管道的外部均喷涂有二氧化硅气凝胶涂层,其降噪及隔热效果明显,传统的噪音污染得到了很好的解决。另外,喷涂的二氧化硅气凝胶在管壳上吸附性极强,基本上二氧化硅气凝胶隔热材料的寿命等同于管壳的寿命,硅酸铝纤维毯或岩棉污染及维护方面得到根本的解决;再者,二氧化硅气凝胶施工后管道外观形象较好。

技术研发人员:杨琳,张发辉,杨智强,王强,程骞,徐凯强,向甘乾,王浩翔,杨业鹏,李博思

受保护的技术使用者:中冶南方武汉钢铁设计研究院有限公司

技术研发日:20230904

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!