一种全自动抛光喷蜡装置的制作方法

本技术涉及抛光喷蜡装置,具体涉及一种全自动抛光喷蜡装置。

背景技术:

1、抛光是通过研磨蜡及抛光机去除车漆表面划痕及粗糙不平部位的一种方法,抛光可将漆面老化的漆膜研磨掉,使新的漆膜产生,恢复亮丽。同时大部分抛光都是采用便携式手持装置,打磨面积太大会太过劳累。市场上的自动抛光装置需要使用者自己在抛光的表面不断移动,特别是在物料面积较大时会显得非常费力,没有一种能帮助使用者辅助进行移动的设备,减少劳动强度的问题。

2、授权公告号为cn213004560u的中国专利公布了一种自动化抛光喷蜡系统设备,包括外框,所述外框底部安装有燕尾底座,且燕尾底座外壁上端贴合有滑动板,所述滑动板外壁一侧安装有侧边齿条,且侧边齿条外壁上端啮合有第一齿轮,所述第一齿轮外壁一侧连接有安装底板,且安装底板外壁另一侧连接有第二齿轮,所述第二齿轮外壁下端啮合有圆边齿条,且圆边齿条外壁下端安装有第一滑轨,所述第一滑轨末端安装有圆心底座。该自动化抛光喷蜡系统设备设置有旋转电机启动后会带动凸轮杆进行旋转,凸轮杆末端通过圆滑块来让第一滑轨进行左右摆动,第一滑轨左右摆动就会带动圆边齿条一起进行摆动,摆动的结果就是带动第二齿轮的旋转,从而达到滑动板进行滑动的目的。

3、上述现有技术存在的技术缺陷为:不便于对物料进行翻转,对物料远离加工口的边缘加工不够仔细,装置的实用性较低。

技术实现思路

1、本实用新型目的是针对背景技术中存在的问题,提出一种便于对物料板进行仔细抛光的全自动抛光喷蜡装置。

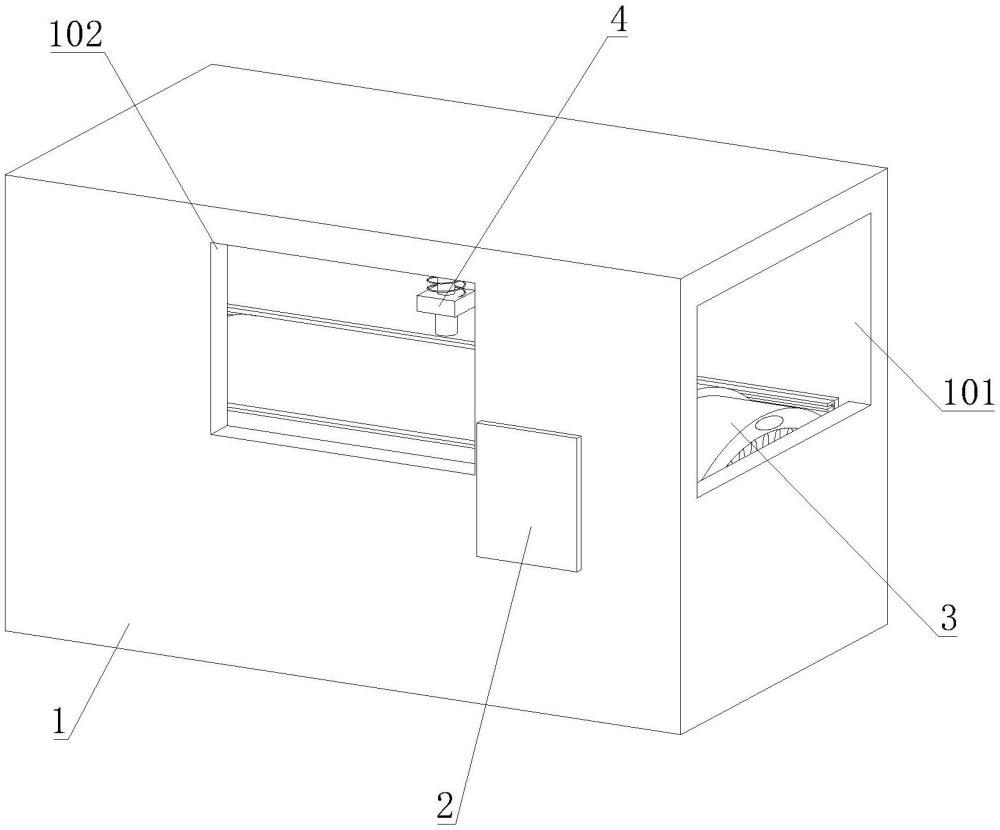

2、本实用新型的技术方案:一种全自动抛光喷蜡装置,包括加工箱、安装组件和用于对物料进行打磨的打磨组件;

3、加工箱上设有贯穿槽和加工口;加工口与贯穿槽连通;

4、打磨组件安装在贯穿槽内;安装组件安装在贯穿槽内,安装组件位于打磨组件下方;

5、加工箱上设有控制板,加工箱内设有用于驱动安装组件进行转动的驱动组件;控制板与驱动组件电性连接。

6、优选的,安装组件包括弧板、两个立板和两个转轴a;两个转轴a分别安装在弧板相互远离的端面上,两个转轴a均转动设置在贯穿槽的内壁上;两个立板均安装在弧板上,两个立板相互靠近的端面上均设有限位板;驱动组件传动连接弧板。

7、优选的,还包括两个滑动板、两个橡胶垫和两个第一弹簧;两个滑动板分别位于两个限位板下方,两个滑动板分别滑动连接两个立板;两个橡胶垫分别安装在两个滑动板上,两个橡胶垫均压紧在物料上;每个第一弹簧的两端分别连接每个限位板和每个滑动板。

8、优选的,两个立板和两个限位板为一体成型结构。

9、优选的,两个立板相互靠近的端面上均设有第一滑槽;两个滑动板相互远离的端面分别滑动连接两个第一滑槽。

10、优选的,驱动组件包括齿轮、两个转轴b和电机;弧板的底面设有多个啮合齿;电机安装在加工箱内,电机与控制板电性连接;齿轮的两端分别连接两个转轴b,齿轮啮合连接多个啮合齿;其中一个转轴b转动设置在加工箱的内壁上,另一个转轴b连接电机的输出轴。

11、优选的,打磨组件包括固定板、滑块、安装块、伸缩杆组件和打磨件;固定板安装在贯穿槽内,固定板的底面设有第二滑槽;滑块滑动连接第二滑槽的内壁;伸缩杆组件的两端分别连接滑块和安装块;打磨件转动设置在安装块上。

12、优选的,伸缩杆组件包括固定筒、滑动柱和第二弹簧;固定筒连接滑块的底面;滑动柱的上端滑动连接固定筒的内壁,滑动柱的底端穿出固定筒并连接安装块;第二弹簧的两端分别连接滑块和安装块。

13、与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:

14、使用者将物料放置在弧板上,由两个限位板对物料进行限位;由电机带动转轴b和齿轮进行转动,进而使得多个啮合齿带动弧板进行转动,使得物料随着弧板进行摆动,将物料远离加工口的一侧摆动至加工箱中部,从而便于使用者拉动打磨件对物料进行打磨,对物料的打磨更加彻底和仔细。

15、使用者通过设置的两个第一弹簧推动两个滑动板和两个橡胶垫压紧在物料上,进而便于对物料进行限位和固定,从而在弧板转动时能够对物料进行限位,提高了装置的安全性。

技术特征:

1.一种全自动抛光喷蜡装置,其特征在于,包括加工箱(1)、安装组件(3)和用于对物料(5)进行打磨的打磨组件(4);

2.根据权利要求1所述的一种全自动抛光喷蜡装置,其特征在于,安装组件(3)包括弧板(31)、两个立板(32)和两个转轴a(36);两个转轴a(36)分别安装在弧板(31)相互远离的端面上,两个转轴a(36)均转动设置在贯穿槽(101)的内壁上;两个立板(32)均安装在弧板(31)上,两个立板(32)相互靠近的端面上均设有限位板(34);驱动组件传动连接弧板(31)。

3.根据权利要求2所述的一种全自动抛光喷蜡装置,其特征在于,还包括两个滑动板(33)、两个橡胶垫(35)和两个第一弹簧;两个滑动板(33)分别位于两个限位板(34)下方,两个滑动板(33)分别滑动连接两个立板(32);两个橡胶垫(35)分别安装在两个滑动板(33)上,两个橡胶垫(35)均压紧在物料(5)上;每个第一弹簧的两端分别连接每个限位板(34)和每个滑动板(33)。

4.根据权利要求2所述的一种全自动抛光喷蜡装置,其特征在于,两个立板(32)和两个限位板(34)为一体成型结构。

5.根据权利要求2所述的一种全自动抛光喷蜡装置,其特征在于,两个立板(32)相互靠近的端面上均设有第一滑槽;两个滑动板(33)相互远离的端面分别滑动连接两个第一滑槽。

6.根据权利要求2所述的一种全自动抛光喷蜡装置,其特征在于,驱动组件包括齿轮(6)、两个转轴b(7)和电机;弧板(31)的底面设有多个啮合齿;电机安装在加工箱(1)内,电机与控制板(2)电性连接;齿轮(6)的两端分别连接两个转轴b(7),齿轮(6)啮合连接多个啮合齿;其中一个转轴b(7)转动设置在加工箱(1)的内壁上,另一个转轴b(7)连接电机的输出轴。

7.根据权利要求1所述的一种全自动抛光喷蜡装置,其特征在于,打磨组件(4)包括固定板(41)、滑块(42)、安装块(44)、伸缩杆组件和打磨件(45);固定板(41)安装在贯穿槽(101)内,固定板(41)的底面设有第二滑槽(40);滑块(42)滑动连接第二滑槽(40)的内壁;伸缩杆组件的两端分别连接滑块(42)和安装块(44);打磨件(45)转动设置在安装块(44)上。

8.根据权利要求7所述的一种全自动抛光喷蜡装置,其特征在于,伸缩杆组件包括固定筒(43)、滑动柱(46)和第二弹簧(47);固定筒(43)连接滑块(42)的底面;滑动柱(46)的上端滑动连接固定筒(43)的内壁,滑动柱(46)的底端穿出固定筒(43)并连接安装块(44);第二弹簧(47)的两端分别连接滑块(42)和安装块(44)。

技术总结

本技术涉及抛光喷蜡装置技术领域,具体为一种全自动抛光喷蜡装置,包括加工箱、安装组件和用于对物料进行打磨的打磨组件;加工箱上设有贯穿槽和加工口;加工口与贯穿槽连通;打磨组件安装在贯穿槽内;安装组件安装在贯穿槽内,安装组件位于打磨组件下方;加工箱上设有控制板,加工箱内设有用于驱动安装组件进行转动的驱动组件;控制板与驱动组件电性连接。本技术使用者将物料放置在弧板上,由两个限位板对物料进行限位;由电机带动转轴b和齿轮进行转动,进而使得多个啮合齿带动弧板进行转动,使得物料随着弧板进行摆动,将物料远离加工口的一侧摆动至加工箱中部,从而便于使用者拉动打磨件对物料进行打磨,对物料的打磨更加彻底和仔细。

技术研发人员:谭永炼

受保护的技术使用者:佛山市泓冠金属科技有限公司

技术研发日:20230908

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!