一种减速机箱体铸件模具的制作方法

本技术涉及模具制造,具体涉及一种减速机箱体铸件模具。

背景技术:

1、减速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛,而减速机箱体是通过各种模具加工成型,而模具工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有工业之母的称号。因此在减速机箱体进行铸造时需要使用到减速机箱体铸件模具进行浇筑成型。

2、公告号为cn214601769u的专利文件公开了一种减速机箱体模具装置,本实用新型通过对传统的减速机箱体所使用的模具结构和使用过程加以研究,设计出一种减速机箱体模具装置,方便使用者需要使用的时候可以稳定的通过板体来摆放和固定模具来使用,同时使用者根据实际需要来稳定的滑动l形板在板块上的位置,这样使用者就可以稳定的调节导流板高度来使用,当使用者调整好位置以后使用者就可以通过紧固螺栓来对l形板进行固定,这样使用者就可以在网板上固定安装浇筑的管道来使用,保证使用者可以通过管道稳定的进行浇筑作业,这样在使用的过程中使用者可以通过手持操作杆来稳定的转动操作盘来使用,这样操作盘就可以带动两侧的滑杆稳定地以滑槽内部进行滑动,这样就可以带动两侧的弯折杆稳定地以限位槽的内部进行滑动,然后就可以通过板块来带动侧板架和导流板同步进行调整,这样就方便使用者在加工作业过程中更加灵活地调节使用。

3、针对现有技术存在以下问题:

4、上述减速机箱体模具装置,减速机箱体在铸造完成后,通常是通过人工将上铸件模具从下铸件模具上移下,增加了工作人员劳动强度,且当上铸件模具上的铸件零件出现损坏需要维修时,不便于对上铸件模具进行拆卸,进而不便于对上铸件模具上的铸件零件进行维修;同时减速机箱体在浇筑时,液压缸工作时上铸件模具带动导向杆下移,会产生较大的冲击力,其冲击力会对导向杆造成损坏。

技术实现思路

1、本实用新型提供一种减速机箱体铸件模具,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

3、一种减速机箱体铸件模具,包括下铸件模具,所述下铸件模具的顶部设置有上铸件模具,所述下铸件模具的两侧壁均固定连接有连接板一,所述连接板一的顶部固定连接有液压缸,所述液压缸的顶部固定连接有连接板二,所述连接板二的顶部固定连接有竖板,所述上铸件模具的底部对称固定连接有导向杆。

4、所述连接板二的顶部开设有条形槽,所述条形槽的内部设置有推杆,所述条形槽的底部开设有限位槽,所述推杆的底部固定连接有连接杆,所述连接杆的右端固定连接有限位板,所述上铸件模具的两侧壁均开设有卡槽,所述卡槽的内腔卡接有卡块。

5、所述导向杆的底部开设有定位槽,所述下铸件模具的顶部对称开设有导向槽,所述导向槽的底壁固定安装有阻尼器,所述阻尼器的外壁套接有弹簧二,所述阻尼器的顶部固定安装有缓冲板,所述缓冲板的顶部固定连接有定位杆。

6、本实用新型技术方案的进一步改进在于:所述卡块的左端与限位板的右端固定连接,所述限位板的底部与限位槽的底壁滑动连接。

7、本实用新型技术方案的进一步改进在于:所述限位槽的左侧壁开设有插槽,所述插槽的内腔与连接杆的左端插接。

8、本实用新型技术方案的进一步改进在于:所述限位板的左端固定连接有弹簧一,所述弹簧一的另一端与限位槽的左侧壁固定连接。

9、本实用新型技术方案的进一步改进在于:所述竖板的内部和上铸件模具的两侧壁均开设有螺纹孔,所述螺纹孔的内壁螺纹连接有固定螺钉。

10、本实用新型技术方案的进一步改进在于:所述导向杆的外壁与导向槽的内腔插接,所述定位槽的内壁与定位杆的外壁卡接。

11、本实用新型技术方案的进一步改进在于:所述弹簧二的两端分别与缓冲板的底壁和导向槽的底壁固定连接,所述缓冲板的外壁与导向槽的内壁滑动连接。

12、由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

13、1、本实用新型提供一种减速机箱体铸件模具,采用卡块、限位板、推杆、连接杆和固定螺钉之间的相互配合,通过同时启动四个液压缸工作带动连接板二下移,连接板二带动上铸件模具下移,便于合模浇筑,通过上铸件模具和下铸件模具对减速机箱体铸件模具进行浇筑,在铸件模具完成铸造时,启动液压缸工作带动连接板二上移,从而带动上铸件模具上移,方便工作人员开模,减轻了工作人员的劳动强度,推动推杆带动连接杆移动,连接杆带动限位板在限位槽内壁上滑动并挤压弹簧一,使限位板带动卡块移动脱离卡槽内腔,从而将连接杆的左端插入插槽内,然后转动固定螺钉,使其脱离螺纹孔不再对竖板和上铸件模具进行固定,实现对上铸件模具进行拆卸的目的,从而便于对上铸件模具上的铸件零件进行维修,减轻了工作人员的劳动强度。

14、2、本实用新型提供一种减速机箱体铸件模具,采用导向杆、导向槽、定位杆、阻尼器和弹簧二之间的相互配合,通过启动液压缸带动连接板二下移,条形槽的过程中带动导向杆下移,使导向杆插入导向槽内,从而使定位杆卡入定位槽内,实现对上铸件模具进行精准定位,使上铸件模具与下铸件模具对齐,便于减速机箱体的浇筑,导向杆下移的过程中,导向杆会向下挤压缓冲板,使缓冲板在导向槽内壁上向下滑动并挤压弹簧二和阻尼器,在弹簧二和阻尼器的相互配合,能够对导向杆起到缓冲的效果,避免导向杆下移过程中产生较大的冲击力对导向杆造成损坏,延长了导向杆的使用寿命。

技术特征:

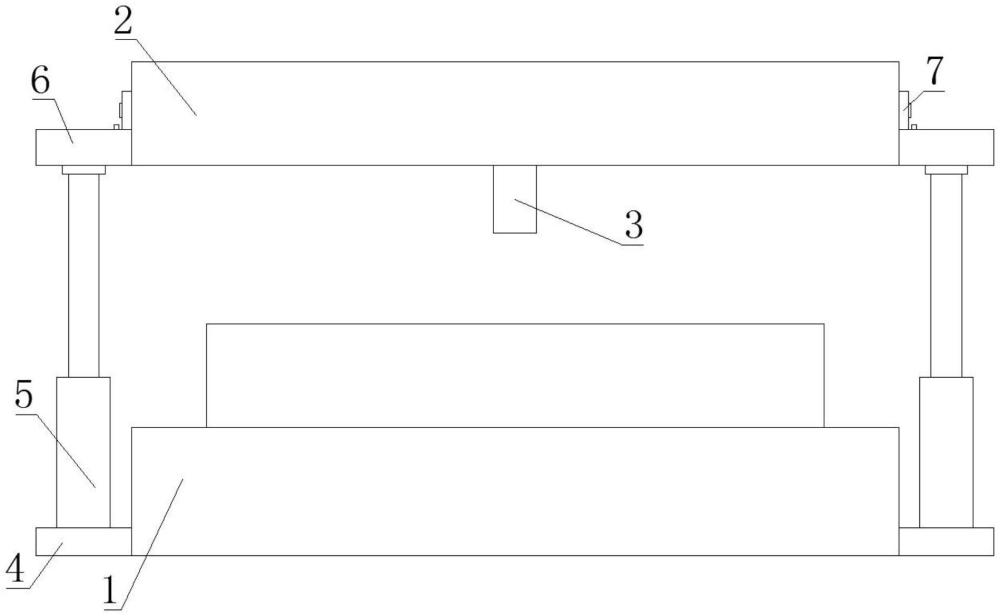

1.一种减速机箱体铸件模具,包括下铸件模具(1),其特征在于:所述下铸件模具(1)的顶部设置有上铸件模具(2),所述下铸件模具(1)的两侧壁均固定连接有连接板一(4),所述连接板一(4)的顶部固定连接有液压缸(5),所述液压缸(5)的顶部固定连接有连接板二(6),所述连接板二(6)的顶部固定连接有竖板(7),所述上铸件模具(2)的底部对称固定连接有导向杆(3);

2.根据权利要求1所述的一种减速机箱体铸件模具,其特征在于:所述卡块(65)的左端与限位板(64)的右端固定连接,所述限位板(64)的底部与限位槽(62)的底壁滑动连接。

3.根据权利要求2所述的一种减速机箱体铸件模具,其特征在于:所述限位槽(62)的左侧壁开设有插槽(68),所述插槽(68)的内腔与连接杆(66)的左端插接。

4.根据权利要求3所述的一种减速机箱体铸件模具,其特征在于:所述限位板(64)的左端固定连接有弹簧一(63),所述弹簧一(63)的另一端与限位槽(62)的左侧壁固定连接。

5.根据权利要求4所述的一种减速机箱体铸件模具,其特征在于:所述竖板(7)的内部和上铸件模具(2)的两侧壁均开设有螺纹孔(22),所述螺纹孔(22)的内壁螺纹连接有固定螺钉(71)。

6.根据权利要求1所述的一种减速机箱体铸件模具,其特征在于:所述导向杆(3)的外壁与导向槽(11)的内腔插接,所述定位槽(31)的内壁与定位杆(15)的外壁卡接。

7.根据权利要求6所述的一种减速机箱体铸件模具,其特征在于:所述弹簧二(13)的两端分别与缓冲板(14)的底壁和导向槽(11)的底壁固定连接,所述缓冲板(14)的外壁与导向槽(11)的内壁滑动连接。

技术总结

本技术公开了一种减速机箱体铸件模具,涉及模具制造技术领域,包括下铸件模具,所述下铸件模具的顶部设置有上铸件模具,所述下铸件模具的两侧壁均固定连接有连接板一,所述连接板一的顶部固定连接有液压缸,所述液压缸的顶部固定连接有连接板二,所述连接板二的顶部固定连接有竖板,所述上铸件模具的底部对称固定连接有导向杆。本技术通过同时启动四个液压缸工作带动连接板二下移,连接板二带动上铸件模具下移,便于合模浇筑,通过上铸件模具和下铸件模具对减速机箱体铸件模具进行浇筑,在铸件模具完成铸造时,启动液压缸工作带动连接板二上移,从而带动上铸件模具上移,方便工作人员开模,减轻了工作人员的劳动强度。

技术研发人员:张其峰,靳向阳,阎世亮,宁鹏博

受保护的技术使用者:大连金山压缩机制造有限公司

技术研发日:20230915

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!