一种轴承室的浇注模具的制作方法

本技术涉及浇注模具,更具体的说,尤其涉及一种轴承室的浇注模具。

背景技术:

1、轴承室,直观介绍就是安装轴承的位置,都是先通过铸造方式浇注出毛坯,后期经机床精加工制作而成。

2、目前针对轴承室的浇注模具都是采用消失模,而此种浇注方式每浇注一个轴承室就是需要制作一个消失模,并且消失模还需要埋砂振实,不但导致加工成本较高,并且操作起来也过于复杂,从而大大降低其实用性能等问题。

3、有鉴于此,针对现有的问题予以研究改良,提供一种轴承室的浇注模具,旨在通过反复利用功能大大降低成本的浪费,并且无需埋砂振实,直接浇注即可,达到解决问题与提高实用价值性的目的。

技术实现思路

1、本实用新型的目的在于提供一种轴承室的浇注模具,以解决上述背景技术中提出的问题和不足。

2、为实现上述目的,本实用新型提供了一种轴承室的浇注模具,由以下具体技术手段所达成:

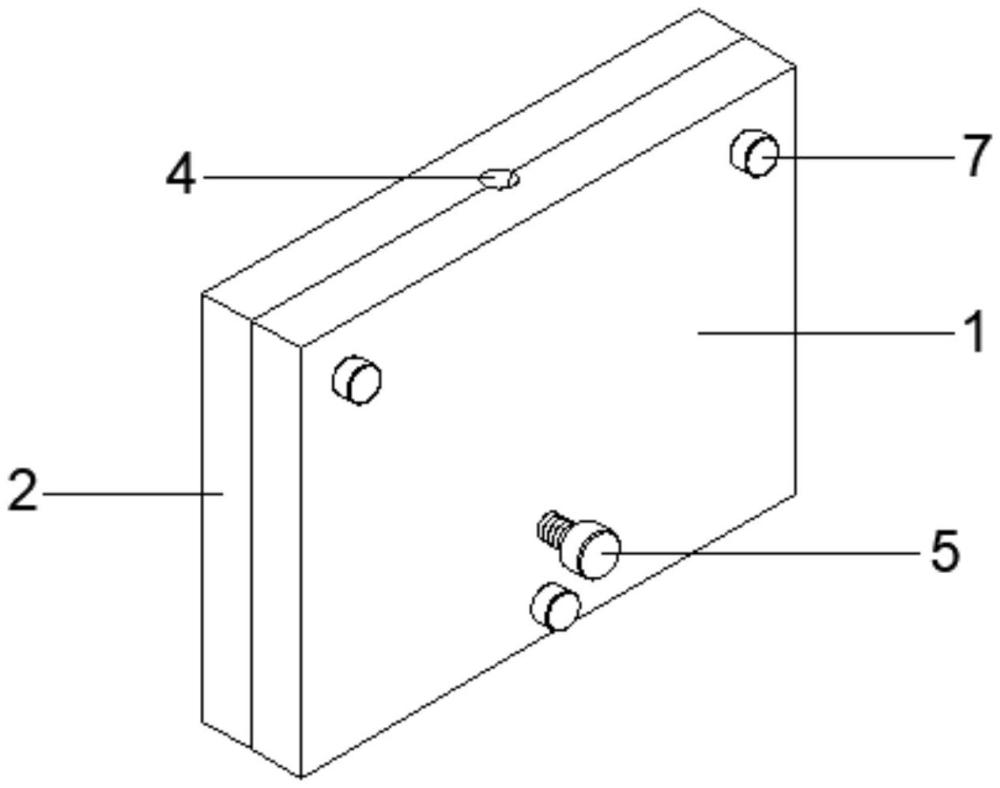

3、一种轴承室的浇注模具,包括:左壳体、右壳体、浇注腔、浇注嘴、手柄螺栓、螺丝孔、紧固螺栓;所述左壳体与右壳体呈左右对称方式通过紧固螺栓固定拼接,且左壳体与右壳体的内部均呈一体式结构开设有浇注腔;所述浇注嘴呈一体式结构开设在左壳体与右壳体上部的中间位置,且浇注嘴位于浇注腔的上方;所述手柄螺栓通过螺纹分别拧接在左壳体与右壳体背部的下部位置;所述螺丝孔呈三角形分布方式分别设在左壳体与右壳体上部两侧及下部,且螺丝孔的内部拧接有紧固螺栓。

4、作为本技术方案的进一步优化,本实用新型一种轴承室的浇注模具所述左壳体与右壳体均为高温耐热磨具钢制作成矩形状结构,且左壳体与右壳体的内部均开设有与轴承室形状一致的浇注腔。

5、作为本技术方案的进一步优化,本实用新型一种轴承室的浇注模具所述浇注嘴为半圆形,且位于左壳体的浇注嘴与位于右壳体的浇注嘴拼接成一处完整的锥筒状结构。

6、作为本技术方案的进一步优化,本实用新型一种轴承室的浇注模具所述手柄螺栓的端部与浇注腔的内壁齐平。

7、作为本技术方案的进一步优化,本实用新型一种轴承室的浇注模具所述位于左壳体上的螺丝孔为通孔,且位于右壳体上的螺丝孔为盲孔。

8、由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

9、1、本实用新型一种轴承室的浇注模具,通过将左壳体与右壳体上的浇注腔拼接成一处完整的轴承室浇注模可以进行浇注操作,并且此种浇注方式可以反复使用,大大降低材料成本,并且浇注操作起来也较为方便,大大提高该装置的实用性能。

10、2、本实用新型一种轴承室的浇注模具,通过在左壳体与右壳体的浇注腔内设置手柄螺栓可以通过旋拧手柄螺栓将浇注好的轴承室从浇注腔内顶出,使其退料方便,大大提高其实用性。

11、3、本实用新型通过对上述装置在结构上的改进,具有反复使用浇注方式大大降低成本,并且浇注操作简单方便,使其更加具备实用性能及实用价值等优点,从而有效的解决了现有装置中出现的问题和不足。

技术特征:

1.一种轴承室的浇注模具,包括:左壳体(1)、右壳体(2)、浇注腔(3)、浇注嘴(4)、手柄螺栓(5)、螺丝孔(6)、紧固螺栓(7);其特征在于:所述左壳体(1)与右壳体(2)呈左右对称方式通过紧固螺栓(7)固定拼接,且左壳体(1)与右壳体(2)的内部均呈一体式结构开设有浇注腔(3);所述浇注嘴(4)呈一体式结构开设在左壳体(1)与右壳体(2)上部的中间位置,且浇注嘴(4)位于浇注腔(3)的上方;所述手柄螺栓(5)通过螺纹分别拧接在左壳体(1)与右壳体(2)背部的下部位置;所述螺丝孔(6)呈三角形分布方式分别设在左壳体(1)与右壳体(2)上部两侧及下部,且螺丝孔(6)的内部拧接有紧固螺栓(7)。

2.根据权利要求1所述的一种轴承室的浇注模具,其特征在于:所述左壳体(1)与右壳体(2)均为高温耐热磨具钢制作成矩形状结构,且左壳体(1)与右壳体(2)的内部均开设有与轴承室形状一致的浇注腔(3)。

3.根据权利要求1所述的一种轴承室的浇注模具,其特征在于:所述浇注嘴(4)为半圆形,且位于左壳体(1)的浇注嘴(4)与位于右壳体(2)的浇注嘴(4)拼接成一处完整的锥筒状结构。

4.根据权利要求1所述的一种轴承室的浇注模具,其特征在于:所述手柄螺栓(5)的端部与浇注腔(3)的内壁齐平。

5.根据权利要求1所述的一种轴承室的浇注模具,其特征在于:位于所述左壳体(1)上的螺丝孔(6)为通孔,且位于右壳体(2)上的螺丝孔(6)为盲孔。

技术总结

本技术提供了一种轴承室的浇注模具,包括:左壳体、右壳体、浇注腔;所述左壳体与右壳体呈左右对称方式通过紧固螺栓固定拼接,且左壳体与右壳体的内部均呈一体式结构开设有浇注腔;所述浇注嘴呈一体式结构开设在左壳体与右壳体上部的中间位置,且浇注嘴位于浇注腔的上方;所述手柄螺栓通过螺纹分别拧接在左壳体与右壳体背部的下部位置;所述螺丝孔呈三角形分布方式分别设在左壳体与右壳体上部两侧及下部,且螺丝孔的内部拧接有紧固螺栓。通过在结构上的改进,具有反复使用浇注方式大大降低成本,并且浇注操作简单方便,使其更加具备实用性能及实用价值等优点,从而有效的解决了现有装置中出现的问题和不足。

技术研发人员:李建旺,朱付营,罗柏强

受保护的技术使用者:德州卓尔科技有限公司

技术研发日:20230916

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!