一种分火器成型模具的制作方法

本技术涉及模具,尤其涉及一种分火器成型模具。

背景技术:

1、分火器是一种用于将能源或信号分配到多个输出位置或接收器的设备,它通常用于电力、燃气、液体或信号传输系统中,以确保能源或信号在不同的目标位置上均匀分配或传递,其中燃气分火器用于将燃气从一个供应管道分配到多个燃烧器或燃气设备中。它常见于燃气炉、燃气发动机和燃气供应系统等应用中。

2、燃气分火器主要通过金属压铸生产获得,在模具选择时,也是利用专用的压铸模具,然而将金属溶液注入模具腔内部后,如果成型腔内的空气无法及时排出,则能在成品中出现气泡,此时如果直接利用在模具上开设排气孔的方式进行排气,由于压铸工艺在注入金属溶液时,需要进行加压,导致金属溶液极易进入到排气孔内,冷却后造成排气孔堵塞,其此类堵塞难以清理,无法再进行正常的排气工作。

技术实现思路

1、本实用新型的目的是针对背景技术中存在的问题,提出一种分火器成型模具。

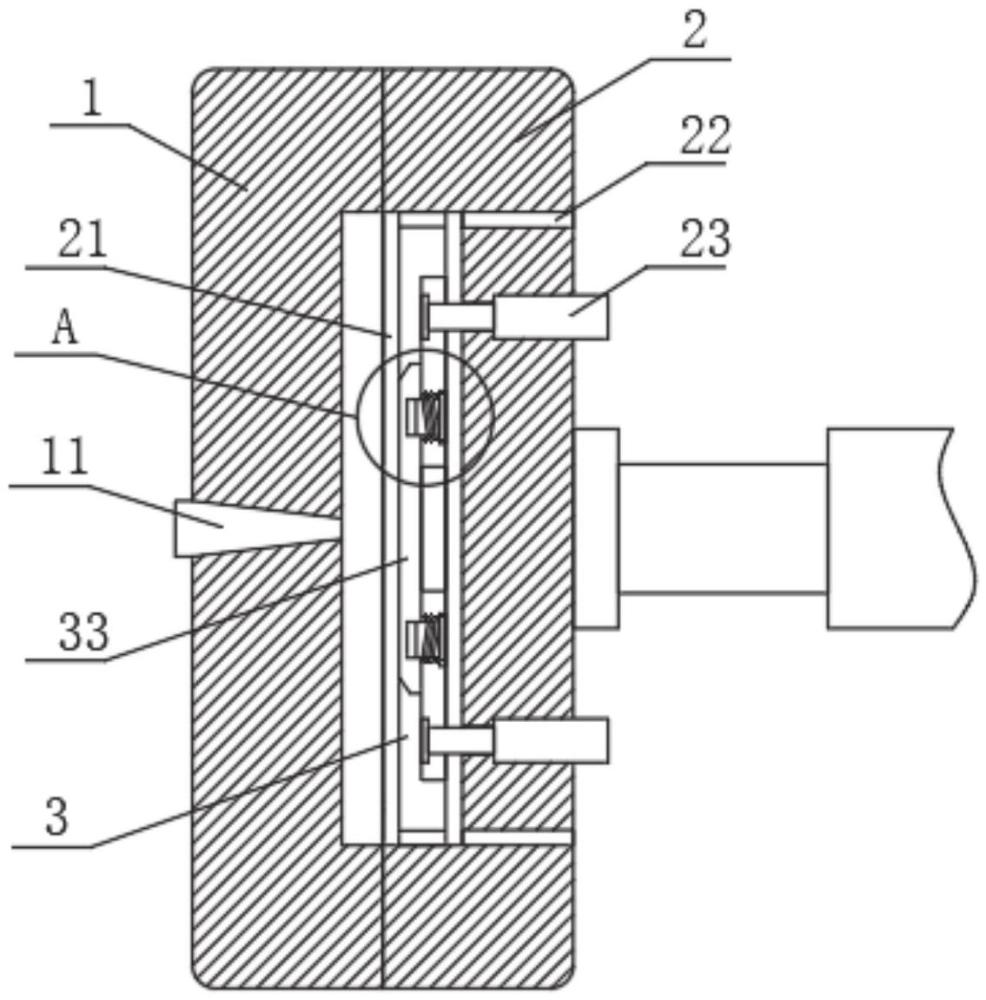

2、本实用新型的技术方案:一种分火器成型模具,包括定模和动模,所述动模通过液压缸进行伸缩滑动,且位置与定模对齐,所述定模中心位置设置有注入孔,所述动模内设置有成型腔,所述成型腔内侧壁开设有排气孔,所述成型腔内滑动连接有顶板,所述顶板内侧壁中心位置开设有凹槽,所述凹槽内侧壁安装有气密板,所述气密板上固定有定位柱,所述凹槽内设置有气密板的开合组件。

3、优选的,所述开合组件包括横杆和伸缩杆,所述横杆固定在凹槽开口位置且对称分布,所述横杆与气密板之间固定有一对伸缩弹簧。

4、优选的,所述伸缩杆固定在横杆上,所述气密板上且与伸缩杆相对应位置开设有伸缩槽,所述伸缩杆端部滑动连接在伸缩槽内,所述伸缩杆均位于伸缩弹簧内侧,利用伸缩杆的限位,可以保证气密板只能进行水平伸缩滑动。

5、优选的,所述定位柱端部位置与凹槽开口位置对齐,在顶板复位与成型腔内侧壁相抵时,保证定位给柱可以同步与成型腔侧壁相抵,进而保证气密板无法进行伸缩运动。

6、优选的,所述顶板外侧固定有金属气密圈,增加顶板与成型腔侧壁连接处的密封性。

7、优选的,所述动模上安装有一对伸缩缸,所述伸缩缸输出端均固定在顶板上,利用伸缩缸的同步驱动,可以带动顶板在成型槽内自主伸缩滑动,不仅可以排出成型腔内部气体,而且可以将成品顶出。

8、与现有技术相比,本实用新型具有如下有益的技术效果:在金属溶液注入成型腔前,将成型腔内的气体全部挤出,保证分火器生产质量,并且避免了金属容易进入排气孔内造成排气孔堵塞,进而保证正常的排气工作。

技术特征:

1.一种分火器成型模具,包括定模(1)和动模(2),其特征在于:所述动模(2)通过液压缸进行伸缩滑动,且位置与定模(1)对齐,所述定模(1)中心位置设置有注入孔(11),所述动模(2)内设置有成型腔(21),所述成型腔(21)内侧壁开设有排气孔(22),所述成型腔(21)内滑动连接有顶板(3),所述顶板(3)内侧壁中心位置开设有凹槽(31),所述凹槽(31)内侧壁安装有气密板(33),所述气密板(33)上固定有定位柱(34),所述凹槽(31)内设置有气密板(33)的开合组件。

2.根据权利要求1所述的一种分火器成型模具,其特征在于,所述开合组件包括横杆(35)和伸缩杆(36),所述横杆(35)固定在凹槽(31)开口位置且对称分布,所述横杆(35)与气密板(33)之间固定有一对伸缩弹簧(38)。

3.根据权利要求2所述的一种分火器成型模具,其特征在于,所述伸缩杆(36)固定在横杆(35)上,所述气密板(33)上且与伸缩杆(36)相对应位置开设有伸缩槽(37),所述伸缩杆(36)端部滑动连接在伸缩槽(37)内,所述伸缩杆(36)均位于伸缩弹簧(38)内侧。

4.根据权利要求1所述的一种分火器成型模具,其特征在于,所述定位柱(34)端部位置与凹槽(31)开口位置对齐。

5.根据权利要求1所述的一种分火器成型模具,其特征在于,所述顶板(3)外侧固定有金属气密圈(32)。

6.根据权利要求1所述的一种分火器成型模具,其特征在于,所述动模(2)上安装有一对伸缩缸(23),所述伸缩缸(23)输出端均固定在顶板(3)上。

技术总结

本技术涉及模具技术领域,尤其涉及一种分火器成型模具。其技术方案包括:包括定模和动模,所述动模通过液压缸进行伸缩滑动,且位置与定模对齐,所述定模中心位置设置有注入孔,所述动模内设置有成型腔,所述成型腔内侧壁开设有排气孔,所述成型腔内滑动连接有顶板,所述顶板内侧壁中心位置开设有凹槽,所述凹槽内侧壁安装有气密板,所述气密板上固定有定位柱,所述凹槽内设置有气密板的开合组件。本技术在金属溶液注入成型腔前,将成型腔内的气体全部挤出,保证分火器生产质量,并且避免了金属容易进入排气孔内造成排气孔堵塞,进而保证正常的排气工作。

技术研发人员:曾显登

受保护的技术使用者:佛山海金砂耐火材料有限公司

技术研发日:20230918

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!