一种真空镀膜设备的高温腔体隔热结构的制作方法

本技术属于真空镀膜设备隔热,具体涉及一种真空镀膜设备的高温腔体隔热结构。

背景技术:

1、真空蒸镀是利用真空镀膜设备对样品镀膜的多种方法之一,简称蒸镀,是指在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。蒸镀是使用较早、用途较广泛的气相沉积技术,具有成膜方法简单、薄膜纯度。

2、为保证镀膜空间内的温度,一般会在镀膜设备与放置腔之间设置保温夹层,这种保温夹层一般由玻璃棉岩棉或其他保温材料以填充而形成的,当这些保温材料的隔温效果衰减后,将其从保温夹层中取出需要借助特殊的棉类夹持工具,经过多次夹取进行更换,更换起来很不方便,且更换效率较低,因此,特提供一种真空镀膜设备的高温腔体隔热结构来解决上述技术问题。

技术实现思路

1、针对现有技术中真空镀膜设备的保温夹层,在更换保温材料时,存在更换起来很不方便,且更换效率较低的问题,本实用新型提供一种真空镀膜设备的高温腔体隔热结构,通过将阻热板、分隔板、玻璃棉毡和弧形隔热瓷板安装在隔热壳内,并将隔热壳插接在真空镀膜设备的保温夹层内后,利用封挡换将其密封,在取出更换时,将封挡换拆下,能够将多种隔热材料一同从真空镀膜设备的保温夹层中抽取出来进行更换,更换起来更加方便快捷,有效解决了现有技术中真空镀膜设备的保温夹层,在更换保温材料时,存在更换起来很不方便,且更换效率较低的问题。其具体技术方案如下:

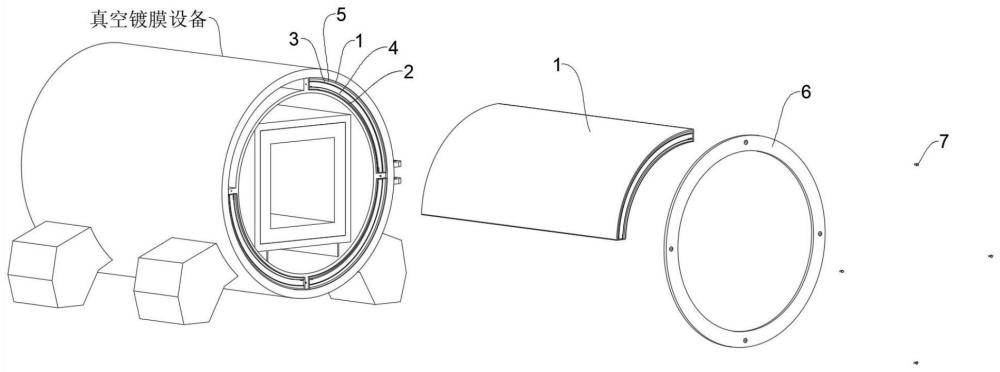

2、一种真空镀膜设备的高温腔体隔热结构,包括四个隔热壳和封挡环,四个所述隔热壳均插接安装在真空镀膜设备的保温夹层内,且四个所述隔热壳围绕在真空镀膜设备的保温夹层内,所述封挡环固定安装在真空镀膜设备的开口处,且封挡环将所述隔热壳的开口封挡,所述隔热壳内均安装有阻热板、分隔板、玻璃棉毡和弧形隔热瓷板。

3、上述技术方案中,隔热壳内固定安装有两个弧形挡块,所述阻热板插接安装在两个所述弧形挡块与隔热壳的内侧壁之间;

4、上述技术方案中,所述隔热壳的后表面贯穿开设有卡槽,所述分隔板的右端插接安装在卡槽内,且分隔板与隔热壳之间装配形成安装腔,所述弧形隔热瓷板插接在安装腔内;

5、上述技术方案中,所述玻璃棉毡通过耐高温胶水粘贴在分隔板靠近所述弧形挡块的侧表面上;

6、上述技术方案中,所述分隔板3的右端外表面固定安装有弧形挡板31,所述弧形挡板31的左表面与玻璃棉毡4的右表面贴合。

7、上述技术方案中,所述封挡环的左表面固定安装有四个限位块,所述限位块插接安装在对应的隔热壳右端开口处,且限位块的左表面与对应的阻热板、分隔板、玻璃棉毡和弧形隔热瓷板右表面贴合;

8、上述技术方案中,所述封挡环与真空镀膜设备之间安装有螺栓,所述螺栓嵌入安装在封挡环的右表面。

9、本实用新型的一种真空镀膜设备的高温腔体隔热结构,与现有技术相比,有益效果为:

10、本实用新型通过将阻热板、分隔板、玻璃棉毡和弧形隔热瓷板安装在隔热壳内,并将隔热壳插接在真空镀膜设备的保温夹层内后,利用封挡环将其密封,在取出更换时,将封挡环拆下,能够将多种隔热材料一同从真空镀膜设备的保温夹层中抽取出来进行更换,更换起来更加方便快捷。

技术特征:

1.一种真空镀膜设备的高温腔体隔热结构,包括四个隔热壳(1)和封挡环(6),其特征在于,四个所述隔热壳(1)均插接安装在真空镀膜设备的保温夹层内,且四个所述隔热壳(1)围绕在真空镀膜设备的保温夹层内,所述封挡环(6)固定安装在真空镀膜设备的开口处,且封挡环(6)将所述隔热壳(1)的开口封挡,所述隔热壳(1)内均安装有阻热板(2)、分隔板(3)、玻璃棉毡(4)和弧形隔热瓷板(5)。

2.根据权利要求1所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,隔热壳(1)内固定安装有两个弧形挡块(11),所述阻热板(2)插接安装在两个所述弧形挡块(11)与隔热壳(1)的内侧壁之间。

3.根据权利要求1所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,所述隔热壳(1)的后表面贯穿开设有卡槽(13),所述分隔板(3)的右端插接安装在卡槽(13)内,且分隔板(3)与隔热壳(1)之间装配形成安装腔(12),所述弧形隔热瓷板(5)插接在安装腔(12)内。

4.根据权利要求2所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,所述玻璃棉毡(4)通过耐高温胶水粘贴在分隔板(3)靠近所述弧形挡块(11)的侧表面上。

5.根据权利要求4所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,所述分隔板(3)的右端外表面固定安装有弧形挡板(31),所述弧形挡板(31)的左表面与玻璃棉毡(4)的右表面贴合。

6.根据权利要求1所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,所述封挡环(6)的左表面固定安装有四个限位块(61),所述限位块(61)插接安装在对应的隔热壳(1)右端开口处,且限位块(61)的左表面与对应的阻热板(2)、分隔板(3)、玻璃棉毡(4)和弧形隔热瓷板(5)右表面贴合。

7.根据权利要求1所述的一种真空镀膜设备的高温腔体隔热结构,其特征在于,所述封挡环(6)与真空镀膜设备之间安装有螺栓(7),所述螺栓(7)嵌入安装在封挡环(6)的右表面。

技术总结

一种真空镀膜设备的高温腔体隔热结构,所属真空镀膜设备隔热技术领域,包括四个隔热壳和封挡环,四个所述隔热壳均插接安装在真空镀膜设备的保温夹层内,且四个所述隔热壳围绕在真空镀膜设备的保温夹层内,所述封挡环固定安装在真空镀膜设备的开口处,且封挡环将所述隔热壳的开口封挡,所述隔热壳内均安装有阻热板、分隔板、玻璃棉毡和弧形隔热瓷板,本技术通过将阻热板、分隔板、玻璃棉毡和弧形隔热瓷板安装在隔热壳内,并将隔热壳插接在真空镀膜设备的保温夹层内后,利用封挡换将其密封,在取出更换时,将封挡换拆下,能够将多种隔热材料一同从真空镀膜设备的保温夹层中抽取出来进行更换,更换起来更加方便快捷。

技术研发人员:王实博,丛喜龙,王明岩

受保护的技术使用者:沈阳成功科技有限公司

技术研发日:20230919

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!