一种铸造模具的制作方法

本技术涉及铸造模具,具体为一种铸造模具。

背景技术:

1、铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件了;

2、经检索,现公开了一种铜套铸造模具(公开号:cn210098893u),该专利中铸浆流入模具柱与凹槽之间的位置形成模具槽内冷却成型,从而得到铜套,由于缺少顶出结构,使得工人不便于对铜套进行取出,从而影响加工,为此,我们提出了一种铸造模具。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种铸造模具,解决了上述背景技术中提出的问题。

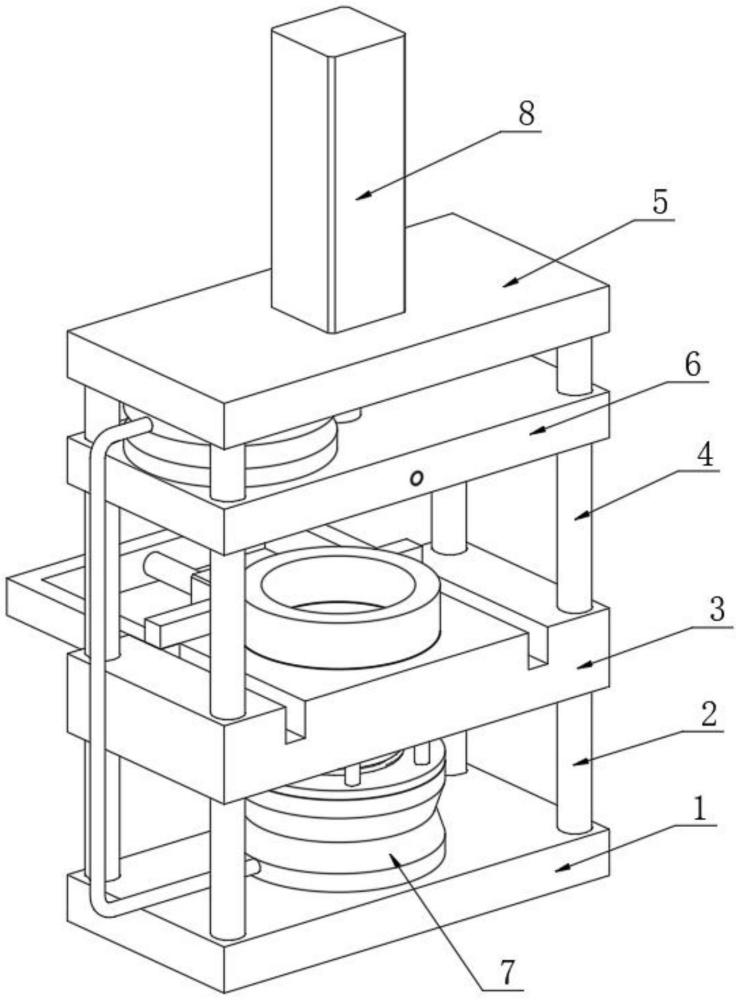

2、为实现以上目的,本实用新型通过以下技术方案予以实现:一种铸造模具,包括底板,所述底板的顶部拐角均连接有支柱,四组所述支柱的顶部共同连接有下模组件,所述下模组件的顶部拐角均连接有滑柱,四组所述滑柱的顶部共同连接有顶板,四组所述滑柱的外部共同滑动连接有上模组件,所述底板、下模组件和顶板之间共同连接有顶料组件,所述顶板的顶端中心安装有第一电动推杆,且第一电动推杆的伸缩端和上模组件的顶端相连;

3、所述顶料组件包括下折叠气囊和上折叠气囊,所述下折叠气囊和上折叠气囊的一侧共同连接有气管,所述下折叠气囊的顶端连接有圆盘,所述圆盘的边缘呈圆周状且等间距连接有多组顶针,多组所述顶针的顶端共同连接有顶环,所述圆盘的顶端中心安装有弹簧。

4、作为本实用新型进一步的技术方案,所述下折叠气囊的底端和底板的顶端中心相连,所述上折叠气囊的顶端和顶板的一侧底端相连。

5、作为本实用新型进一步的技术方案,所述下模组件包括下模具和模具柱,所述下模具和模具柱之间形成模腔,所述下模具的底端呈圆周状且等间距开设有多组顶孔,多组所述顶孔和模腔为连通结构,所述下模具的两端对称开设有两组滑槽,所述下模具的后侧面安装有第二电动推杆,所述第二电动推杆的伸缩端连接有连接框,且连接框的侧壁滑动连接在两组滑槽的内部,所述连接框的侧壁顶部共同连接有推板,且推板位于下模具的后端上方。

6、作为本实用新型进一步的技术方案,多组所述顶针分别滑动穿过多组顶孔,所述顶环位于模腔的内部,所述弹簧的顶部和下模具的底端中心相连。

7、作为本实用新型进一步的技术方案,所述上模组件包括上模具,所述上模具的底端中心连接有压块,所述上模具的前端设置有入料管,所述上模具和压块的两端对称设置有两组出料管,所述入料管的出口端和两组出料管的入口端相连。

8、作为本实用新型进一步的技术方案,所述上模具滑动在连接四组滑柱的外部,所述压块的尺寸和模腔的尺寸相适配。

9、有益效果

10、本实用新型提供了一种铸造模具。与现有技术相比具备以下有益效果:

11、1、一种铸造模具,通过第一电动推杆驱动上模组件向下移动,弹簧伸展推动圆盘、多组顶针和顶环向下移动,并对下折叠气囊进行挤压,使得气体通过气管进入上折叠气囊内,则顶环位于模腔底部,待铜套成型后,第一电动推杆拉动上模组件向上移动,上模组件对上折叠气囊进行挤压时,气体通过气管进入下折叠气囊内,进而圆盘、多组顶针和顶环向上移动,且对弹簧进行挤压,通过顶环对模腔内铜套顶出,该结构可在上模组件移动时,对铜套实现自动顶出。

12、2、一种铸造模具,通过当顶料组件将模腔内铜套顶出后,第二电动推杆做伸缩运动,从而连接框驱动推板将铜套推至模具外部,该结构可实现自动下料,避免人工取料。

技术特征:

1.一种铸造模具,其特征在于,包括底板(1),所述底板(1)的顶部拐角均连接有支柱(2),四组所述支柱(2)的顶部共同连接有下模组件(3),所述下模组件(3)的顶部拐角均连接有滑柱(4),四组所述滑柱(4)的顶部共同连接有顶板(5),四组所述滑柱(4)的外部共同滑动连接有上模组件(6),所述底板(1)、下模组件(3)和顶板(5)之间共同连接有顶料组件(7),所述顶板(5)的顶端中心安装有第一电动推杆(8),且第一电动推杆(8)的伸缩端和上模组件(6)的顶端相连;

2.根据权利要求1所述的一种铸造模具,其特征在于,所述下折叠气囊(71)的底端和底板(1)的顶端中心相连,所述上折叠气囊(72)的顶端和顶板(5)的一侧底端相连。

3.根据权利要求1所述的一种铸造模具,其特征在于,所述下模组件(3)包括下模具(31)和模具柱(32),所述下模具(31)和模具柱(32)之间形成模腔(33),所述下模具(31)的底端呈圆周状且等间距开设有多组顶孔(34),多组所述顶孔(34)和模腔(33)为连通结构,所述下模具(31)的两端对称开设有两组滑槽(35),所述下模具(31)的后侧面安装有第二电动推杆(36),所述第二电动推杆(36)的伸缩端连接有连接框(37),且连接框(37)的侧壁滑动连接在两组滑槽(35)的内部,所述连接框(37)的侧壁顶部共同连接有推板(38),且推板(38)位于下模具(31)的后端上方。

4.根据权利要求3所述的一种铸造模具,其特征在于,多组所述顶针(75)分别滑动穿过多组顶孔(34),所述顶环(76)位于模腔(33)的内部,所述弹簧(77)的顶部和下模具(31)的底端中心相连。

5.根据权利要求1所述的一种铸造模具,其特征在于,所述上模组件(6)包括上模具(61),所述上模具(61)的底端中心连接有压块(62),所述上模具(61)的前端设置有入料管(63),所述上模具(61)和压块(62)的两端对称设置有两组出料管(64),所述入料管(63)的出口端和两组出料管(64)的入口端相连。

6.根据权利要求5所述的一种铸造模具,其特征在于,所述上模具(61)滑动在连接四组滑柱(4)的外部,所述压块(62)的尺寸和模腔(33)的尺寸相适配。

技术总结

本技术公开了一种铸造模具,涉及铸造模具技术领域,包括底板,所述底板的顶部拐角均连接有支柱,四组所述支柱的顶部共同连接有下模组件,所述下模组件的顶部拐角均连接有滑柱,通过第一电动推杆驱动上模组件向下移动,弹簧伸展推动圆盘、多组顶针和顶环向下移动,并对下折叠气囊进行挤压,使得气体通过气管进入上折叠气囊内,则顶环位于模腔底部,待铜套成型后,第一电动推杆拉动上模组件向上移动,上模组件对上折叠气囊进行挤压时,气体通过气管进入下折叠气囊内,进而圆盘、多组顶针和顶环向上移动,且对弹簧进行挤压,通过顶环对模腔内铜套顶出,该结构可在上模组件移动时,对铜套实现自动顶出。

技术研发人员:李晓峰,沈青,田志新

受保护的技术使用者:广德垣鑫数控重机有限公司

技术研发日:20230922

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!