一种微蚀液循环再生设备的制作方法

本技术属于覆铜板微蚀,尤其涉及一种微蚀液循环再生设备。

背景技术:

1、微蚀液是一种常用的金属表面处理液体,其主要成分为酸性物质和腐蚀剂。这种液体可以有效地去除金属表面的氧化层、锈蚀、污垢或腐蚀掉金属本身,使得金属表面变得光滑、平整或厚度均匀等,因此微蚀液被广泛的应用在pcb板制造过程中。市面上pcb厂家自研或供应商的微蚀液一般采用硫酸-过硫酸钠体系和硫酸-双氧水体系,其使用后产生的废液里含有大量的铜。对于微蚀废液,过去一般采用化学手段处理,需要消耗大量的化学物料经过复杂的工序提取出来,随着行业技术的发展,传统化学手段处理的方式逐渐被淘汰,取而代之的是:循环再生提铜成为主流应用技术。

2、现有技术中有诸多公开的微蚀液体系循环再生系统、工艺,各有优势,例如:中国实用新型专利cn218146955u公开了一种微蚀液在线循环再生系统,包括微蚀缸和电解槽,电解槽包括槽体,槽体内设有阳极区、阴极区、阳极循环区、微蚀循环区和阴极循环区;微蚀缸连接废液收集桶,废液收集桶连接阳极循环区,阳极循环区与阴极循环区之间连接有微蚀液储存桶和再生液储存桶;该技术方案可以将硫酸-过硫酸钠微蚀液循环再生,再次直接利用。又如中国发明专利cn115449849a提供了一种微蚀液在线电解提铜循环再生工艺:微蚀后的微蚀废液抽至微蚀废液收集桶,然后将微蚀废液抽至阳极区电解;阳极区电解后将再生液经过过滤机抽至微蚀刻生产线;通过阳极区将子液桶子液自动添加至阳极区,维持阳极区cu2+浓度20-25g/l;再将母液桶的母液自动添加至阴极区,维持阴极区cu2+浓度10-15g/l;然后将母液自动排出至母液桶;阴极区电解后生成的铜板吸附于阴极区内置阴极板上,通过剥离将高纯铜板回收至铜回收机构。此工艺技术路线可实现硫酸铁-硫酸体系下微蚀液废液的循环再生。

3、然而,现有如上述的技术方案都存在以下相同或相似的缺陷:

4、1、整个系统过于繁杂,其设备零散化组合较严重,没有结合为一体;

5、2、工艺流程较复杂,例如,都需要废液收集桶,中间有收集、转移的过程;

6、3、未考虑废液在处理过程中流转损失或者废液处理后流入产线再补充,增加了工序。

7、为此,提出一种微蚀液循环再生提铜设备及减铜工艺,解决上述问题。

技术实现思路

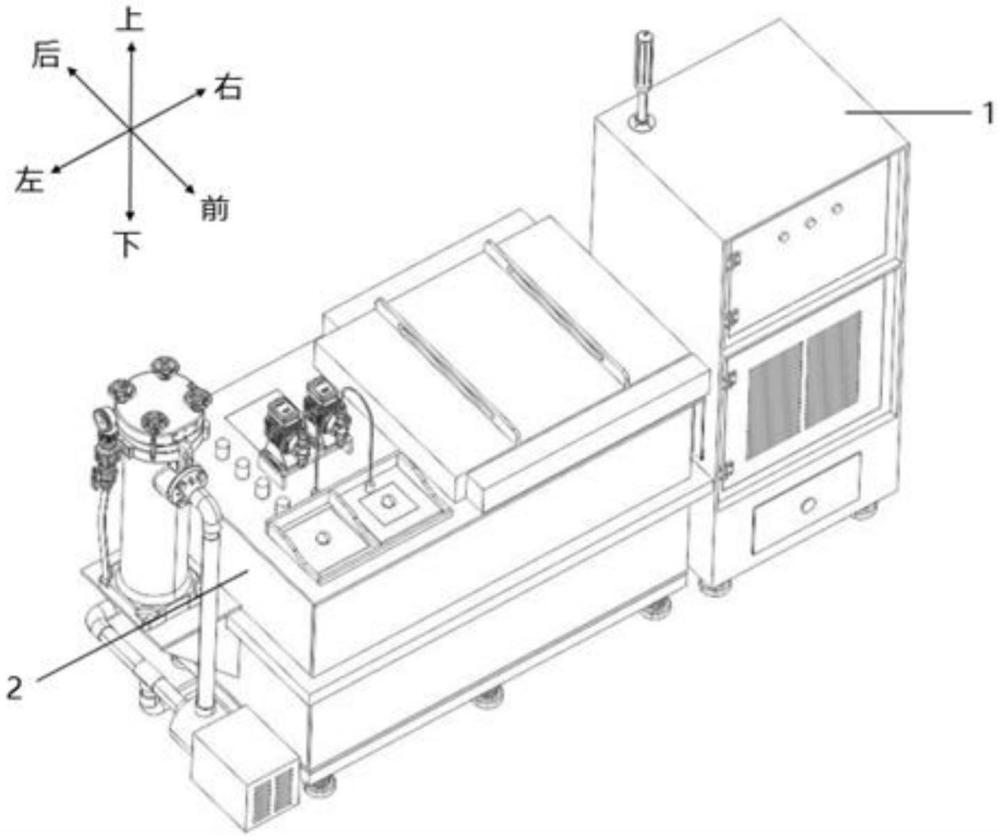

1、本实用新型的目的在于提供一种微蚀液循环再生设备,旨在解决所述背景技术中现有循环再生系统没有一体化的设备、工艺流程复杂、操作复杂、需要频繁换缸等问题。为解决上述问题,本实用新型采用的技术方案是:提供一种微蚀液循环再生设备,包括控制柜及循环再生柜,控制柜通过汇流排与循环再生柜电性连接。

2、控制柜包括,设置于控制柜内部的控制系统及位于控制系统下方的整流机,控制系统与整流机电性连接。

3、循环再生柜包括,位于右侧的电解槽、位于左侧的调配缸、添加剂存储缸及微蚀液存储缸,其中调配缸位于后方,添加剂存储缸及微蚀液存储缸并排于前方,中间设置添加泵,调配缸通过添加泵分别与添加剂存储缸及微蚀液存储缸连通;循环再生柜左侧面的中后位置还设置有安装台,安装台上固定连接有过滤器,左侧面的下前方还设置有循环泵,过滤器的上部进液口与循环泵的上部出口通过管道连接,过滤器下部出口设置开关阀门并穿过安装台与管道连接,电解槽的底部与所述调配缸的底部与循环泵通过管道连接。

4、该技术方案将电解槽、调配缸、添加剂存储缸、微蚀液存储缸及过滤器通过泵体配合管道的连通集成一体,形成循环再生柜,再连接控制柜,由控制柜中的控制系统控制整个设备运行流程,实现将传统零散的设备结合为一体。

5、对前述方案的进一步描述,电解槽包括槽口前后两端的极耳固定支架、正极极片、负极极片,正极极片与负极极片上的极耳相互交错排列在极耳固定支架的槽口中,其中,正极极片上的极耳与正极汇流排电性连接,负极极片上的极耳与负极汇流排电性连接。电解槽底部还设置极片固定支架及喷射管,其中,极片固定支架上部设有一排v形口,下部设有一排u形口,喷射管上方设有一排喷射口,喷射管固定安装在u形口内,一端与安装了开关阀门的管道连接,另一端头封闭。

6、可选的,电解槽上方设置上盖,槽口的正极极片、负极极片与汇流排连接处设置保护盖。

7、进一步的,添加泵上设有计量器,下方固定连接设置添加泵支持台,左侧设置与液位感应器电性连接的液位提示灯。

8、更优的是,调配缸的底部与循环泵管道连接处设置滤网。

9、更优的是,控制柜还设置操作显示触摸屏。

10、与现有技术相比,采用的是微蚀缸通过管道直接与循环提铜设备相连的方式,不需要中间的收集过程,真正实现减铜后在线即时提铜,并且在提供设备上设置微蚀液存储缸,可以通过添加泵及时对提铜后的微蚀液进行补充,实现自动添加补充的功能,省略在产线人工添加的工序,进一步降低生产成本。

11、本实用新型还提供了使用上述设备进行微蚀液在线循环减铜与提铜工艺,具体步骤如下:

12、s1:减铜:首先将开料后的覆铜板放置在减铜线传送轮上,通过微蚀缸中的微蚀液喷淋腐蚀,然后经过水洗掉覆铜板上的微蚀液,再通过酸洗进一步处理覆铜板表面后,水洗掉覆铜板上的酸液,最后通过烘干即可得到所需厚度的覆铜板,其中,所述微蚀液包括硫酸、硫酸亚铁、硫酸铜、氯离子及聚乙二醇的混合液体。

13、s2:提铜:s1中喷淋后的微蚀液经过管道流入微蚀液循环再生设备,在电解槽中进行电解,电解后再生的微蚀液通过管道流经调配缸;微蚀液添加缸通过添加泵、流量计、管道向调配缸补充输送微蚀液,同时添加剂存储缸通过添加泵、流量计、管道向调配缸输送添加剂;混合均匀后,通过循环泵抽至过滤器进行过滤,最后通过过滤器出液口上连接的管道重新回到s1中的微蚀缸中喷淋腐蚀覆铜板。

14、其中,上述微蚀液喷淋腐蚀相关参数如下:

15、微蚀液被喷淋头喷出的喷淋温度为45-52℃、喷淋压力为1.0—2.0kg/cm2,喷淋时间依据减铜厚度确定。

16、上述酸洗相关参数如下:

17、酸洗采用98%硫酸,含量为10—30ml/l,硫酸液被喷淋头喷出的喷淋温度为室温、喷淋压力为1.0—2.0kg/cm2,喷淋时间为5—20秒。

18、与现有技术相比,本实用新型提供的微蚀液循环再生设备以及微蚀液在线循环减铜与提铜工艺,不仅优化了减铜与提铜之间的工艺流程,还优化了生产线上的人工补充微蚀液工艺步骤,提升自动化程度,同时优化了现有技术中微蚀液在流动循环流动过程中的一些多余步骤及损耗。

技术特征:

1.一种微蚀液循环再生设备,包括控制柜(1)及循环再生柜(2),所述控制柜(1)通过汇流排(200)与循环再生柜(2)电性连接,其特征在于:

2.根据权利要求1所述的一种微蚀液循环再生设备,其特征在于:

3.根据权利要求2所述的一种微蚀液循环再生设备,其特征在于:所述电解槽(20)上方设置上盖(201),槽口的正极极片、负极极片与汇流排(200)连接处设置保护盖(202)。

4.根据权利要求1所述的一种微蚀液循环再生设备,其特征在于:所述添加泵(25)上设有计量器,下方固定连接设置添加泵(25)支持台,左侧设置与液位感应器电性连接的液位提示灯。

5.根据权利要求1所述的一种微蚀液循环再生设备,其特征在于:所述调配缸(21)的底部与循环泵(27)管道(28)连接处设置滤网。

6.根据权利要求1所述的一种微蚀液循环再生设备,其特征在于:所述控制柜(1)还设置操作显示触摸屏。

技术总结

本技术公开了一种微蚀液循环再生设备,属于覆铜板微蚀技术领域。本技术包括控制柜及循环再生柜,控制柜包括控制系统及整流机,循环再生柜包括电解槽、调配缸、添加剂存储缸及微蚀液存储缸还设置添加泵及过滤器。本技术将电解槽、调配缸、添加剂存储缸、微蚀液存储缸及过滤器通过泵体配合管道的连通集成一体,形成循环再生柜并连接控制柜,实现将传统零散的设备结合为一体,对比现有技术,微蚀缸通过管道直接与循环提铜设备相连,不需要中间收集设备,且在提供设备上设置微蚀液存储缸,可以通过添加泵及时对提铜后的微蚀液进行补充,实现自动添加补充的功能,省略在产线人工添加的工序,进一步降低生产成本。

技术研发人员:易均云,陈爱民

受保护的技术使用者:东莞市百良电子科技有限公司

技术研发日:20230926

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!