一种钢包车的制作方法

本技术涉及冶金装备,具体而言,涉及一种钢包车。

背景技术:

1、钢包又称钢水包,主要用于炼钢厂、铸造厂的平炉、电炉或转炉前承接钢水、转运钢水并进行浇筑作业。渣罐主要用于盛放连铸连轧工艺中静置后钢水表面所捞出的钢渣。钢包和渣罐广泛用于钢水冶炼中,是钢水冶炼工艺中常用的输送转运设备;在钢水冶炼过程中,为了降低出钢温度、加快冶炼节奏,需要执行不倒炉出钢工艺方案,即转炉吹炼结束通过技术手段判断成分温度合格后直接倒炉出钢。最初这套工艺是分为钢包车和渣罐车两种车来完成的,盛装钢水和倒渣不能同时进行,降低了工作效率;后来为了提高工作效率,钢包车上加装了一个小渣罐,作为转炉出钢溢渣以及接渣使用,目前随着额定载重不断增加的钢包车,盛渣量越来越大,小渣罐已经不能满足盛渣量更大的钢包车;渣罐小不能装下所有钢渣,需多次更换渣罐,且渣罐更换时间较长,降低了生产效率,而更换成大容量的渣罐会使钢包车的一侧承受较大的重力,不利于钢包车的整体运行。

技术实现思路

1、鉴于此,本实用新型提出了一种钢包车,旨在解决现有传统钢包车不带盛渣容器或者盛渣数量少、容积小的问题。

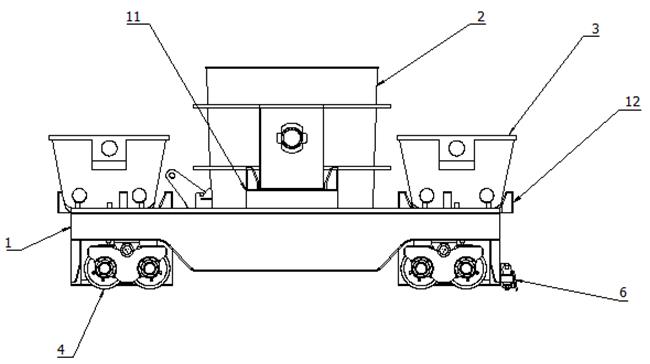

2、本实用新型提出了一种钢包车,该钢包车包括:车体框架;钢包冶炼容器,设置在所述车体框架的中间位置,用于盛装钢水,以进行连铸连轧工艺;设置在所述钢包冶炼容器两侧的两个渣盘,安装在所述车体框架上,所述渣盘作为盛渣容器,用于盛装所述钢包冶炼容器进行连铸连轧工艺后产生的钢渣。

3、进一步地,上述钢包车,所述车体框架上设有钢板支撑座和分别位于所述钢板支撑座两侧的两个渣盘座,用于分别支撑所述钢包冶炼容器和两个渣盘。

4、进一步地,上述钢包车,所述渣盘座以能够拆卸的方式设置在所述车体框架上,用于进行拆卸,以实现对所述车体框架上安装的零部件的安装和维护。

5、进一步地,上述钢包车,所述渣盘座的顶部设有渣盘限位结构,用于对所述渣盘座上放置的渣盘进行限位;所述渣盘座的底部设有支座限位结构,用于对所述渣盘座进行限位,以使所述渣盘座固定至所述车体框架上。

6、进一步地,上述钢包车,所述渣盘限位结构包括若干个沿所述渣盘座周向间隔布置的限位卡块;所述支座限位结构包括若干个沿所述渣盘座周向间隔布置的挡块,用于分别插设在所述车体框架上的凹槽内。

7、进一步地,上述钢包车,所述车体框架上还设有两组车轮组,并且,各组所述车轮组均连接有位于所述渣盘正下方的传动系统组件。

8、进一步地,上述钢包车,所述车体框架上设有用于安装所述传动系统组件的传动系统支座。

9、进一步地,上述钢包车,所述渣盘呈顶端开口的梯台结构。

10、进一步地,上述钢包车,所述车体框架上还设有清渣器,用于对所述渣盘进行清理。

11、进一步地,上述钢包车,所述车体框架上还设有爬梯。

12、本实用新型提供的钢包车,采用双盛渣容器结构,分别位于钢包冶炼容器的两侧,解决了小渣罐不能装下所有钢渣,需多次更换渣罐的问题,避免渣罐经常更换,影响生产效率。同时,该钢包车中的盛渣容器由渣罐优化为渣盘,渣盘比渣罐稳定性更好,在同样体积的情况下,渣盘的高度比渣罐的高度更低,渣盘容易倒渣、清渣,解决了渣罐清渣困难的问题,解决现有传统钢包车不带盛渣容器或者盛渣数量少、容积小的问题。

技术特征:

1.一种钢包车,其特征在于,包括:

2.根据权利要求1所述的钢包车,其特征在于,

3.根据权利要求2所述的钢包车,其特征在于,

4.根据权利要求3所述的钢包车,其特征在于,

5.根据权利要求4所述的钢包车,其特征在于,

6.根据权利要求1至5任一项所述的钢包车,其特征在于,

7.根据权利要求6所述的钢包车,其特征在于,所述车体框架上设有用于安装所述传动系统组件的传动系统支座。

8.根据权利要求1至5任一项所述的钢包车,其特征在于,所述渣盘呈顶端开口的梯台结构。

9.根据权利要求1至5任一项所述的钢包车,其特征在于,

10.根据权利要求1至5任一项所述的钢包车,其特征在于,所述车体框架上还设有爬梯。

技术总结

本技术提供了一种钢包车,该钢包车包括:车体框架;钢包冶炼容器,设置在所述车体框架的中间位置,用于盛装钢水,以进行连铸连轧工艺;设置在所述钢包冶炼容器两侧的两个渣盘,安装在所述车体框架上,所述渣盘作为盛渣容器。本技术采用双盛渣容器结构,分别位于钢包冶炼容器的两侧,解决了小渣罐不能装下所有钢渣,需多次更换渣罐的问题,避免渣罐经常更换,影响生产效率。同时,该钢包车中的盛渣容器由渣罐优化为渣盘,渣盘比渣罐稳定性更好,在同样体积的情况下,渣盘的高度比渣罐的高度更低,渣盘容易倒渣、清渣,解决了渣罐清渣困难的问题,解决现有传统钢包车不带盛渣容器或者盛渣数量少、容积小的问题。

技术研发人员:万小兵,王辉,孙建芳,马胜,严帅

受保护的技术使用者:上海宝冶冶金工程有限公司

技术研发日:20230928

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!