一种模具的循环式冷却水路结构的制作方法

本技术属于铸造加工,具体地说是一种模具的循环式冷却水路结构。

背景技术:

1、纺织机械调节支架等一些结构复杂的的金属零件通常使用铸造成型的方式进行加工。

2、目前的铸造加工,由于金属液化后易流动,因此需要等到金属液降低至一定温度,金属可以保持自身形态之后才可以将铸件从模具内取出,目前等待铸件成型的过程大多是使其静置后自然散热,然而这种方式热量发散的速度较慢,从而导致等待的时间较长,难以提高生产的效率。

3、综上,因此本实用新型提供了一种模具的循环式冷却水路结构,以解决上述问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种模具的循环式冷却水路结构,以解决现有技术中铸件冷却速度较满,影响加工效率的问题。

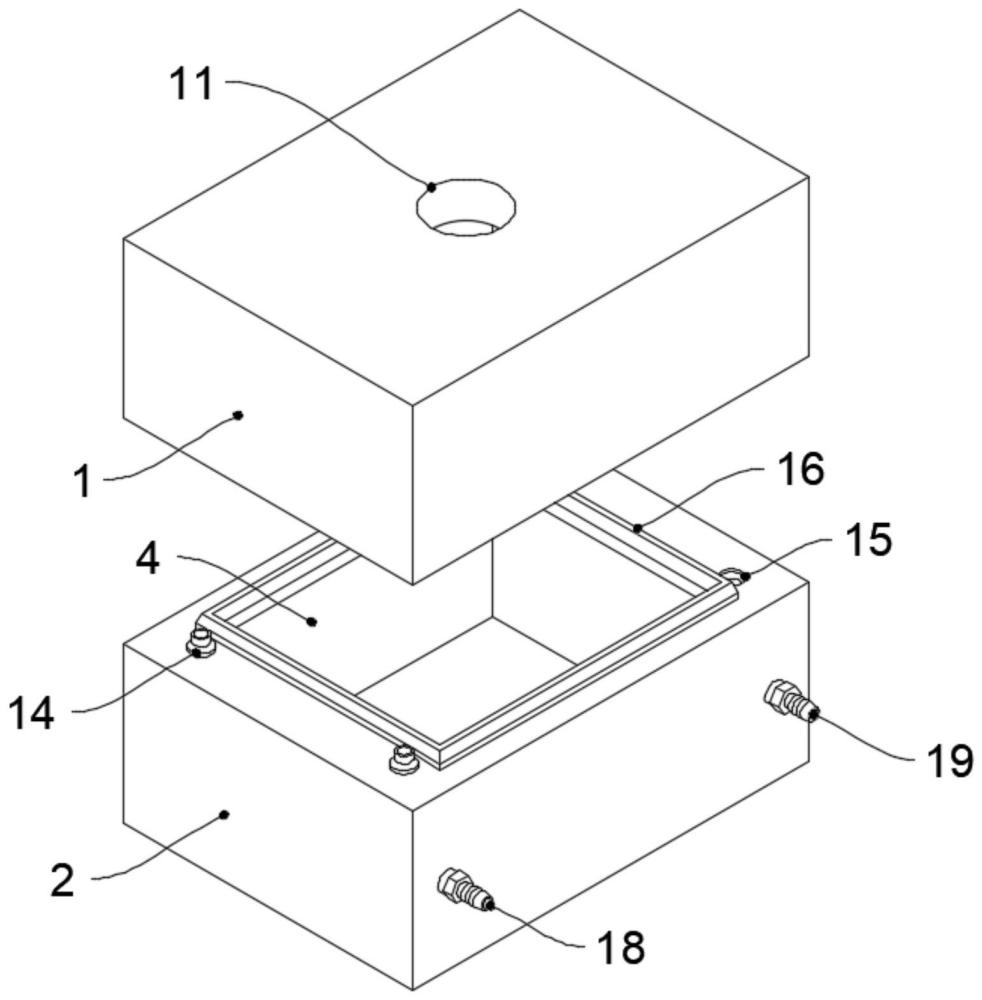

2、一种模具的循环式冷却水路结构,包括铸造上模和铸造下模,所述铸造上模的底部开设有上模腔,所述铸造下模的顶部开设有下模腔,所述铸造上模的内部在所述上模腔的两侧对称开设有第一腔室和第二腔室,所述铸造上模内部在所述第一腔室和所述第二腔室之间设置有第一导热通路,且所述第一导热通路的两端分别与所述第一腔室和所述第二腔室相连通,所述铸造下模内部在所述下模腔的两侧对称开设有第三腔室和第四腔室,所铸造下模内部在所述第三腔室和第四腔室之间开设有第二导热通路,且所述第二导热通路的两端分别与所述第三腔室和所述第四腔室相连通。

3、进一步的,所述第一导热通路和所述第二导热通路的数量均有多个,且所述第一导热通路和所述第二导热通路分别在所述上模腔和所述下模腔的周围均匀分布。

4、进一步的,所述第一导热通路和所述第二导热通路的截面形状均为圆形样式。

5、进一步的,所述铸造上模的顶部开设有浇注口。

6、进一步的,所述铸造上模底部在所述上模腔的两侧对称设置有第一连接管和第一连接孔,且所述第一连接管和所述第一连接孔分别与所述第二腔室和所述第一腔室相连通,所述铸造下模顶部在所述下模腔的两侧对称设置有第二连接管和第二连接孔,且所述第二连接管和所述第二连接孔分别与所述第三腔室和所述第四腔室相连通。

7、进一步的,所述第一连接管、第一连接孔、第二连接管和第二连接孔的数量均为两个,且两个所述第一连接管和两个所述第二连接孔的位置相对应,两个所述第二连接管和两个所述第二连接孔的位置相对应。

8、进一步的,所述铸造下模顶部在所述下模腔的四周设置有挡水板,所述铸造上模底部在所述上模腔的四周开设有挡水槽,所述挡水板和所述挡水槽的位置对应,且形状尺寸相适配。

9、进一步的,所述铸造下模的一侧设置有进水接头和出水接头,且所述进水接头和所述出水接头分别和所述第三腔室和所述第四腔室相连通。

10、与现有技术相比,本实用新型具有如下有益效果:

11、本实用新型通过分别设置在上模腔和下模腔周围的第一导热通路和第二导热通路,可以将金属溶液传导至铸造上模和铸造下模上的温度快速的传导至冷水内,通过冷水将铸造上模和铸造下模内的热量快速的送走,从而提高铸造件的冷却速度,提高铸造件的生产效率。

技术特征:

1.一种模具的循环式冷却水路结构,其特征在于:包括铸造上模(1)和铸造下模(2),所述铸造上模(1)的底部开设有上模腔(3),所述铸造下模(2)的顶部开设有下模腔(4),所述铸造上模(1)的内部在所述上模腔(3)的两侧对称开设有第一腔室(5)和第二腔室(6),所述铸造上模(1)内部在所述第一腔室(5)和所述第二腔室(6)之间设置有第一导热通路(7),且所述第一导热通路(7)的两端分别与所述第一腔室(5)和所述第二腔室(6)相连通,所述铸造下模(2)内部在所述下模腔(4)的两侧对称开设有第三腔室(8)和第四腔室(9),所铸造下模(2)内部在所述第三腔室(8)和第四腔室(9)之间开设有第二导热通路(10),且所述第二导热通路(10)的两端分别与所述第三腔室(8)和所述第四腔室(9)相连通。

2.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述第一导热通路(7)和所述第二导热通路(10)的数量均有多个,且所述第一导热通路(7)和所述第二导热通路(10)分别在所述上模腔(3)和所述下模腔(4)的周围均匀分布。

3.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述第一导热通路(7)和所述第二导热通路(10)的截面形状均为圆形样式。

4.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述铸造上模(1)的顶部开设有浇注口(11)。

5.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述铸造上模(1)底部在所述上模腔(3)的两侧对称设置有第一连接管(12)和第一连接孔(13),且所述第一连接管(12)和所述第一连接孔(13)分别与所述第二腔室(6)和所述第一腔室(5)相连通,所述铸造下模(2)顶部在所述下模腔(4)的两侧对称设置有第二连接管(14)和第二连接孔(15),且所述第二连接管(14)和所述第二连接孔(15)分别与所述第三腔室(8)和所述第四腔室(9)相连通。

6.如权利要求5所述模具的循环式冷却水路结构,其特征在于:所述第一连接管(12)、第一连接孔(13)、第二连接管(14)和第二连接孔(15)的数量均为两个,且两个所述第一连接管(12)和两个所述第二连接孔(15)的位置相对应,两个所述第二连接管(14)和两个所述第二连接孔(15)的位置相对应。

7.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述铸造下模(2)顶部在所述下模腔(4)的四周设置有挡水板(16),所述铸造上模(1)底部在所述上模腔(3)的四周开设有挡水槽(17),所述挡水板(16)和所述挡水槽(17)的位置对应,且形状尺寸相适配。

8.如权利要求1所述模具的循环式冷却水路结构,其特征在于:所述铸造下模(2)的一侧设置有进水接头(18)和出水接头(19),且所述进水接头(18)和所述出水接头(19)分别和所述第三腔室(8)和所述第四腔室(9)相连通。

技术总结

本技术提供一种模具的循环式冷却水路结构,包括铸造上模和铸造下模,铸造上模的底部开设有上模腔,铸造下模的顶部开设有下模腔,铸造上模的内部在上模腔的两侧对称开设有第一腔室和第二腔室,铸造上模内部在第一腔室和第二腔室之间设置有第一导热通路,且第一导热通路的两端分别与第一腔室和第二腔室相连通,铸造下模内部在下模腔的两侧对称开设有第三腔室和第四腔室;本技术通过分别设置在上模腔和下模腔周围的第一导热通路和第二导热通路,可以将金属溶液传导至铸造上模和铸造下模上的温度快速的传导至冷水内,通过冷水将铸造上模和铸造下模内的热量快速的送走,从而提高铸造件的冷却速度,提高铸造件的生产效率。

技术研发人员:全典晖

受保护的技术使用者:苏州梓荣精密机械设备有限公司

技术研发日:20230928

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!