一种蜗杆齿面磨粒流抛光夹具的制作方法

本技术主要涉及蜗杆加工,具体涉及一种蜗杆齿面磨粒流抛光夹具。

背景技术:

1、目前,针对齿面抛光设备,经过调研国内比较合适的是磨粒流设备,可以针对异形孔、内部结构孔等无法用机加工实现的工艺,均能达到抛光与去毛刺的效果,然而由于蜗杆的形状特殊,难以在磨粒流设备上进行夹持,导致项目进度停滞不前。

2、需要说明的是,上述内容属于发明人的技术认知范畴,由于本领域的技术内容浩如烟海、过于庞杂,因此本申请的上述内容并不必然构成现有技术。

技术实现思路

1、 1.实用新型要解决的技术问题

2、本实用新型的提供了一种蜗杆齿面磨粒流抛光夹具,用以解决上述背景技术中存在的技术问题。

3、 2.技术方案

4、为达到上述目的,本实用新型提供的技术方案为:一种蜗杆齿面磨粒流抛光夹具,包括

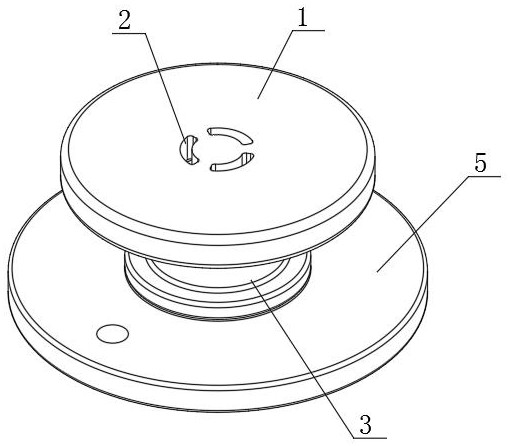

5、盖板,对蜗杆顶部进行压盖固定作业,其中部开有磨料输入孔;

6、支撑体,中部开有容纳通槽,对蜗杆进行限位作业,顶部与所述盖板可拆卸连接,便于磨料经过蜗杆四侧;

7、底板,对蜗杆底部起到支撑作用,中部开有磨料输出孔,所述底板顶部与所述支撑体底部可拆卸连接。

8、本装置工作时需要将底板与磨粒流机床连接,磨粒流机床为现有技术在此不做赘述,在将支撑体底部与底板连接,蜗杆放置在支撑体内,顶部在放置盖板,磨料流机床工作时会压向顶部的盖板,磨料通过磨料输入孔进入支撑体内,进而对支撑体内的蜗杆外侧进行抛光作业,磨料经过支撑体后经过磨料输出孔排出,整个过程可以很好的保证蜗杆处于竖直状态。

9、一步的,所述可拆卸连接方式为间隙配合。

10、一步的,所述磨料输入孔与所述磨料输出孔为圆形排列的弧形槽,所述磨料输出孔小于所述磨料输入孔。

11、一步的,所述支撑体为“凸”状,所述盖板底部与所述底板顶部均开有凹形卡槽,所述支撑体与所述凹形卡槽可拆卸连接,所述容纳通槽包括中部的柱形槽,所述柱形槽上下两端连接倒梯形槽。

12、一步的,所述盖板与底板中部与蜗杆接触面均开有收纳槽,所述收纳槽与蜗杆两端相对应。

13、 进一步的,所述底部的直径要大于所述盖板的直径。

14、 3.有益效果

15、采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

16、本实用新型设计合理,利用盖板、支撑体与底板,可以对蜗杆进行限位,保证磨料从蜗杆的螺旋结构外侧进行抛光作业,并且可以快速的将打磨好的蜗杆进行更换,提高了国产蜗杆的质量,且能实现小批量,多品种产品的快速切换。

17、需要说明的是,本实用新型未介绍的结构由于不涉及本实用新型的设计要点及改进方向,均与现有技术相同或者可采用现有技术加以实现在此不做赘述。

技术特征:

1.一种蜗杆齿面磨粒流抛光夹具,其特征在于:包括

2.根据权利要求1所述的一种蜗杆齿面磨粒流抛光夹具,其特征在于:所述可拆卸连接方式为间隙配合。

3.根据权利要求1所述的一种蜗杆齿面磨粒流抛光夹具,其特征在于:所述磨料输入孔(2)与所述磨料输出孔(6)为圆形排列的弧形槽,所述磨料输出孔(6)小于所述磨料输入孔(2)。

4.根据权利要求1所述的一种蜗杆齿面磨粒流抛光夹具,其特征在于:所述支撑体(3)为“凸”状,所述盖板(1)底部与所述底板(5)顶部均开有凹形卡槽,所述支撑体(3)与所述凹形卡槽可拆卸连接,所述容纳通槽(4)包括中部的柱形槽,所述柱形槽上下两端连接倒梯形槽。

5.根据权利要求1所述的一种蜗杆齿面磨粒流抛光夹具,其特征在于:所述盖板(1)与底板(5)中部与蜗杆接触面均开有收纳槽,所述收纳槽与蜗杆两端相对应。

6.根据权利要求1所述的一种蜗杆齿面磨粒流抛光夹具,其特征在于:所述底部的直径要大于所述盖板(1)的直径。

技术总结

本技术提供一种蜗杆齿面磨粒流抛光夹具,包括盖板,对蜗杆顶部进行压盖固定作业,其中部开有磨料输入孔;支撑体,中部开有容纳通槽,对蜗杆进行限位作业,顶部与所述盖板可拆卸连接,便于磨料经过蜗杆四侧;底板,对蜗杆底部起到支撑作用,中部开有磨料输出孔,所述底板顶部与所述支撑体底部可拆卸连接,用以解决目前目前加工蜗杆时,磨粒流设备可以针对异形孔、内部结构孔等无法用机加工实现的工艺,均能达到抛光与去毛刺的效果,然而由于蜗杆的形状特殊,难以在磨粒流设备上进行夹持,导致项目进度停滞不前的技术问题。

技术研发人员:范春望,曹治,黄修良

受保护的技术使用者:芜湖意维利科技有限公司

技术研发日:20230928

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!