齿轨五齿柱感应淬火装置的制作方法

本技术涉及矿用齿轨加工,尤其涉及一种齿轨五齿柱感应淬火装置。

背景技术:

1、齿轨是矿用刮板输送机的主要零部件之一,由于齿轨的使用环境恶劣,齿轨需要承受复杂的作用力,这使得齿轨需要有高硬度、高耐磨性等优异的机械性能。为了提高齿轨的硬度和耐磨性等机械性能,通常采用热处理的方式。

2、目前在对矿用齿轨进行加工时,采用的热处理方式主要包括2种。第一种是整体调质,通过整体调质制作的齿轨,适用于承载力小的配套设备,而整体调质的缺点是:(1)只能适用综采能力小的设备,易磨损、需求备件多;(2)调质质量不稳定,各个齿柱硬度一致性差。第二种是整体调质+齿柱感应淬火,通过整体调质+齿柱感应淬火制作的齿轨,适用承载力大的配套设备,而整体调质+齿柱感应淬火的缺点是:(1)齿轨齿柱淬火质量不稳定、淬火效率低;(2)只适用于对单一形状的齿轨单齿柱或双齿柱淬火、不能为齿轨异性曲面多齿柱进行感应淬火。

3、为解决上述技术问题,专利申请号为cn201921679058 .8的中国实用新型专利公告了一种矿用齿轨多齿柱感应淬火装置,包括淬火感应机构、喷淋机构、固定机构,所述淬火感应机构设置有第一加热圈、第二加热圈、第三加热圈,所述喷淋机构包括第一喷淋单元、第二喷淋单元,所述第一喷淋单元与第二喷淋单元分别设置于淬火感应机构两侧,相对于常规的整体调质或整体调质+齿柱感应淬火,淬火质量更高,确保齿轨常规齿轨及齿轨异形曲面多齿柱淬火质量稳定。

4、然而上述现有技术中存在以下技术问题:所述矿用齿轨多齿柱感应淬火装置最多只能同时对三齿柱进行感应淬火,而使用这种三齿柱感应淬火方法对齿轨进行加工,齿轨的生产效率低。

技术实现思路

1、有鉴于此,有必要提供一种能够提升齿轨生产效率的齿轨五齿柱感应淬火装置。

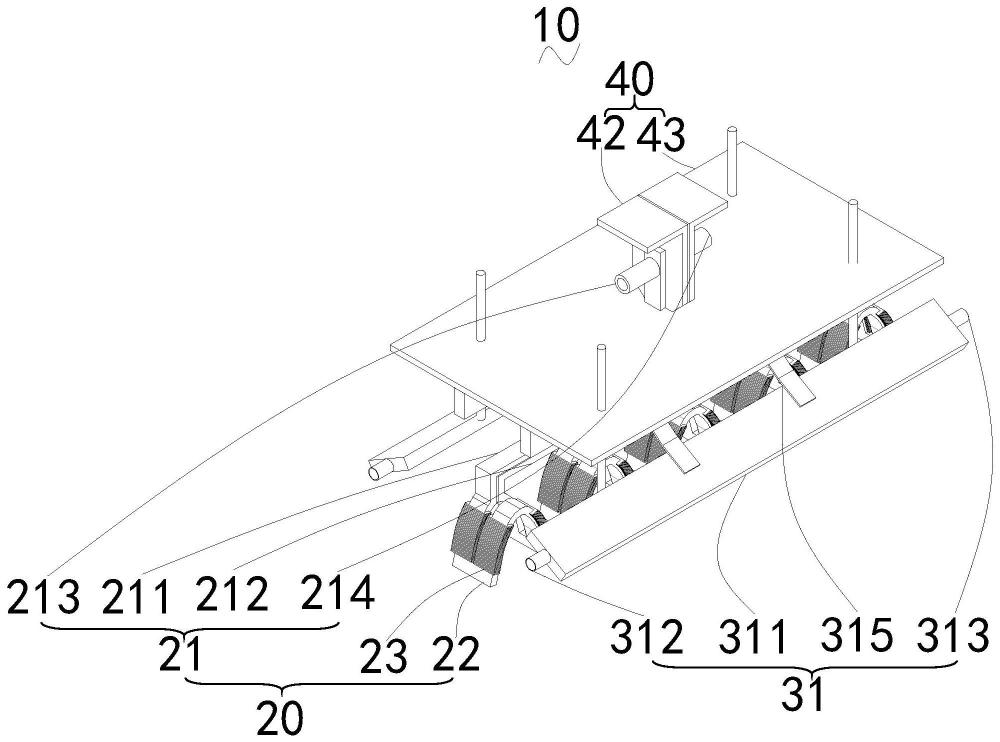

2、一种齿轨五齿柱感应淬火装置,包括感应淬火组件、冷却组件及固定联接组件;所述感应淬火组件包括线圈冷却管和五个结构相同的感应加热线圈,五个感应加热线圈以能够与齿轨的五个齿柱一一对应的间距分布设置于所述线圈冷却管的下端,且任意一个感应加热线圈的加热端形状均与齿柱的形状相适应,所述线圈冷却管的上端与所述固定联接组件的下端连接;所述冷却组件包括与所述固定联接组件连接的两组淋喷部件,该两组淋喷部件对称设置于所述感应淬火组件的两侧,且使得每一组淋喷部件上的喷水孔均面向感应加热线圈的方向。

3、优选的,所述线圈冷却管包括两个l型连接管和四个直型连接管,两个l型连接管的下端分别与所述五个感应加热线圈中位于两端的两个感应加热线圈连接,相邻两个感应加热线圈之间均通过一个直型连接管连接;两个l型连接管的上端形成u型插槽,用以将所述固定联接组件的下端插入该u型插槽中连接;线圈入水口和线圈排水口分别设置于两个l型连接管的上端,以通过循环水降低各感应加热线圈的温度。

4、优选的,每一个感应加热线圈的外侧均设有用于控制电流方向的导磁体。

5、优选的,所述两组淋喷部件的结构相同,且每一组淋喷部件均包括喷水盒、进水口、出水口及连接件,所述进水口位于喷水盒的一端,所述出水口位于喷水盒的另一端,所述喷水盒朝向感应淬火组件的一侧设有若干喷水孔,所述喷水盒的另一侧设有弧形的固定件,且所述弧形弯曲的方向与所述感应淬火组件所在的方向相反,所述喷水盒朝向固定联接组件的一侧上开有连接孔,以与固定联接组件连接;所述连接件与固定件上的两端均开有螺栓安装孔,固定件两端的安装孔分别通过螺栓固定连接所述连接件与喷水盒,所述连接件的顶面开有凹槽,所述固定联接组件的下端嵌入该凹槽中。

6、优选的,所述固定联接组件包括固定联接条、联接板及胶木联接板,所述固定联接条设置于所述u型插槽的底部,且两端分别嵌入两组淋喷部件的凹槽内,所述联接板插入所述u型插槽内,所述联接板的底部焊接在所述固定联接条的顶部,且所述联接板的侧面焊接在所述l型连接管的内侧,所述胶木联接板粘接在所述l型连接管的外侧且其底部与所述连接件的顶部粘接,所述胶木联接板上还开有与所述连接孔相对应的固定孔,螺栓穿过所述固定孔与所述连接孔,将所述胶木联接板与所述喷水盒固定连接,以固定喷水盒的角度,防止固定件变形。

7、优选的,所述线圈入水口、线圈排水口、进水口及出水口上均设置快速接头,便于将水管快速装卡到所述线圈入水口、线圈排水口、进水口及出水口上。

8、上述齿轨五齿柱感应淬火装置中,设置有五个结构相同的感应加热线圈,五个感应加热线圈的间距与齿轨的齿柱间距相同,且其加热端的形状与齿柱的形状相适应,如此,能够同时加热齿轨的五个齿柱,且上述齿轨五齿柱感应淬火装置中还设有冷却组件,所述冷却组件包括两组构造相同的淋喷部件,两组淋喷部件对称设置于所述感应加热线圈的两侧,且喷水孔均面向感应加热线圈,能够同时降低齿柱两侧的温度,保证感应淬火质量的稳定,使用该齿轨五齿柱感应淬火装置的加热淬火效率是三齿柱感应淬火装置的1.66倍。

技术特征:

1.一种齿轨五齿柱感应淬火装置,其特征在于,包括感应淬火组件、冷却组件及固定联接组件;所述感应淬火组件包括线圈冷却管和五个结构相同的感应加热线圈,五个感应加热线圈以能够与齿轨的五个齿柱一一对应的间距分布设置于所述线圈冷却管的下端,且任意一个感应加热线圈的加热端形状均与齿柱的形状相适应,所述线圈冷却管的上端与所述固定联接组件的下端连接;所述冷却组件包括与所述固定联接组件连接的两组淋喷部件,该两组淋喷部件对称设置于所述感应淬火组件的两侧,且使得每一组淋喷部件上的喷水孔均面向感应加热线圈的方向。

2.如权利要求1所述的齿轨五齿柱感应淬火装置,其特征在于,所述线圈冷却管包括两个l型连接管和四个直型连接管,两个l型连接管的下端分别与所述五个感应加热线圈中位于两端的两个感应加热线圈连接,相邻两个感应加热线圈之间均通过一个直型连接管连接;两个l型连接管的上端形成u型插槽,用以将所述固定联接组件的下端插入该u型插槽中连接;线圈入水口和线圈排水口分别设置于两个l型连接管的上端,以通过循环水降低各感应加热线圈的温度。

3.如权利要求1所述的齿轨五齿柱感应淬火装置,其特征在于,每一个感应加热线圈的外侧均设有用于控制电流方向的导磁体。

4.如权利要求2所述的齿轨五齿柱感应淬火装置,其特征在于,所述两组淋喷部件的结构相同,且每一组淋喷部件均包括喷水盒、进水口、出水口及连接件,所述进水口位于喷水盒的一端,所述出水口位于喷水盒的另一端,所述喷水盒朝向感应淬火组件的一侧设有若干喷水孔,所述喷水盒的另一侧设有弧形的固定件,且所述弧形弯曲的方向与所述感应淬火组件所在的方向相反,所述喷水盒朝向固定联接组件的一侧开有连接孔,以与固定联接组件连接;所述连接件与固定件上的两端均开有螺栓安装孔,固定件两端的安装孔分别通过螺栓固定连接所述连接件与喷水盒,所述连接件的顶面开有凹槽,所述固定联接组件的下端嵌入该凹槽中。

5.如权利要求4所述的齿轨五齿柱感应淬火装置,其特征在于,所述固定联接组件包括固定联接条、联接板及胶木联接板,所述固定联接条设置于所述u型插槽的底部,且两端分别嵌入两组淋喷部件的凹槽内,所述联接板插入所述u型插槽内,所述联接板的底部焊接在所述固定联接条的顶部,且所述联接板的侧面焊接在所述l型连接管的内侧,所述胶木联接板粘接在所述l型连接管的外侧且其底部与所述连接件的顶部粘接,所述胶木联接板上还开有与所述连接孔相对应的固定孔,螺栓穿过所述固定孔与所述连接孔,将所述胶木联接板与所述喷水盒固定连接,以固定喷水盒的角度,防止固定件变形。

6.如权利要求4所述的齿轨五齿柱感应淬火装置,其特征在于,所述线圈入水口、线圈排水口、进水口及出水口上均设置快速接头,便于将水管快速装卡到所述线圈入水口、线圈排水口、进水口及出水口上。

技术总结

本技术涉及矿用齿轨加工技术领域,尤其涉及一种齿轨五齿柱感应淬火装置,所述齿轨五齿柱感应淬火装置中,包括感应淬火组件、冷却组件及固定联接组件,所述感应淬火组件包括线圈冷却管和五个结构相同的感应加热线圈,所述感应加热线圈的加热端形状均与齿柱的形状相适应,能够同时加热齿轨的五个齿柱且能够适应齿柱的异型曲面,所述冷却组件设置在所述感应淬火组件的两侧,能够对齿柱两侧同时降温,保证感应淬火质量的稳定,使用五齿柱感应淬火方法的加热淬火效率是三齿柱感应淬火方法的1.66倍。

技术研发人员:米佩,孙永鹏,商涛

受保护的技术使用者:宁夏天地奔牛实业集团有限公司

技术研发日:20230928

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!