一种改良型轮毂轴承感应淬火机床的制作方法

本技术涉及感应淬火,具体来讲是一种改良型轮毂轴承感应淬火机床。

背景技术:

1、现有轮毂轴承加工常采用感应淬火对法兰滚道进行表面硬化处理,具有成本低,时间短等优势,但现有设备进行感应淬火后,冷却时间占用总的加工时间长,导致工件加工节拍低,无法满足生产对高节拍淬火加工的需求;而且随着自动化水平的提高,对热处理工序的高效性和连续性提出越来越高的要求。因此为了保证轴承连续生产线生产节拍,需一种能够快速且稳定地淬火加工设备满足上述对加工高节拍需求。

技术实现思路

1、针对现有技术中存在的缺陷,本实用新型的目的在于提供一种改良型轮毂轴承感应淬火机床,使工件在淬火冷却时一边切换工位一边进行冷却,减少了冷却时间占用的淬火总时长,提高了淬火加工节拍。

2、为达到以上目的,本实用新型采取的技术方案是:包括负载总成,所述负载总成包括淬火负载支架,淬火负载支架同向的一面上设置有升降板滑轨,升降板滑轨上设置有负载升降板,所述感应淬火装置固设于负载升降板上,其特征在于:所述负载升降板方向下方设有旋转工作台,旋转工作台上设有多组淬火冷却加工工位,旋转工作台一端设有摆动抓手总成。

3、其功能在于,感应淬火装置加热加工件后由旋转工作台一边冷却一边转换工位,节省了节省冷却时间占用的淬火总时长,提高了淬火加工节拍,冷却完成后由摆动抓手上下料转换,减少工人上下料劳动量,具有一定的实际应用价值和促进生产的经济效益。

4、进一步的,所述旋转工作台包括淬火底座,淬火底座下端面安装有底座支撑柱,淬火底座上端面设置有多个旋转驱动轴与一个旋转涨紧轮,旋转驱动轴与旋转涨紧轮通过滚子链链接。

5、其功能在于,通过旋转驱动轴和旋转涨紧轮和滚子链的配合使用使旋转工作台运转。

6、进一步的,所述淬火底座上还设置有转台转盘,转台转盘上表面设置有多组淬火冷却加工工位,淬火冷却加工工位上设置有工件顶尖、工件顶尖上设有转台喷水器、转台喷水器通过淬火软管与多工位分水总成连接,多工位分水总成设置于转台转盘上。

7、其功能在于,摆动抓手将加工件固定放置于工件顶尖上,旋转至感应淬火装置下后进行淬火,随后在旋转至下料工位期间通过喷雾冷却完成淬火和冷却工序,以节省冷却时间占用的淬火总时长,提高了淬火加工节拍;感应淬火装置、淬火冷却喷淋系统与加工件之间相对静止,不易出现喷淋系统与加工件相对喷淋角度不当,出现硬度不合格现象。

8、进一步的,所述多工位分水总成包括接口,接口下设置有蓄水罐,蓄水罐下设置有压力泵,压力泵下通过淬火软管与转台喷水器连接,连接处有阀门组件;所述淬火底座底部设有开口,开口下对应的有集液罐,淬火底座侧壁设有多个防溢口。

9、其功能在于,冷却液从接口进入后通过压力泵增压进蓄水罐供转台喷水器喷雾冷却,阀门组件控制出液量,冷却液顺流至淬火底座并从开口处流进集液罐,供循环进水和收集冷却液,节约成本;侧壁开有防溢口防止水量过大时积液。

10、进一步的,所述转台喷水器近多工位分水总成一面及其两端设有一体三面的空腔,三面向内均匀分布的设有喷淋孔。

11、其功能在于,无喷淋孔一面配合感应淬火装置和摆动抓手运作,其他面可充分喷淋冷却。

12、进一步的,所述摆动抓手总成包括横梁立柱,横梁立柱两端设置有支撑立柱,横梁立柱上设置有升降滑台装置;所述升降滑台装置下端设置有摆动转盘,摆动转盘下端面设置有抓手固定板,气抓设置于抓手固定板上。

13、其功能在于,摆动抓手总成独立设置,可调整的与旋转工作台相对设置,适应不同的工位数量,冷却速度,流水线方位。

14、综上所述,本实用新型采用高频感应加热技术,能够快速、均匀地加热轮毂轴承工件,降低能源消耗;转台转盘上的四组淬火冷却工位通过转台转盘不断旋转切换工位,同时通过转台喷水器喷洒冷却液冷却,以节省冷却时间占用的淬火总时长,提高了淬火加工节拍;采用机械臂气爪进行工件的上下料,减少工人上下料劳动量,具有一定的实际应用价值和促进生产的经济效益。

技术特征:

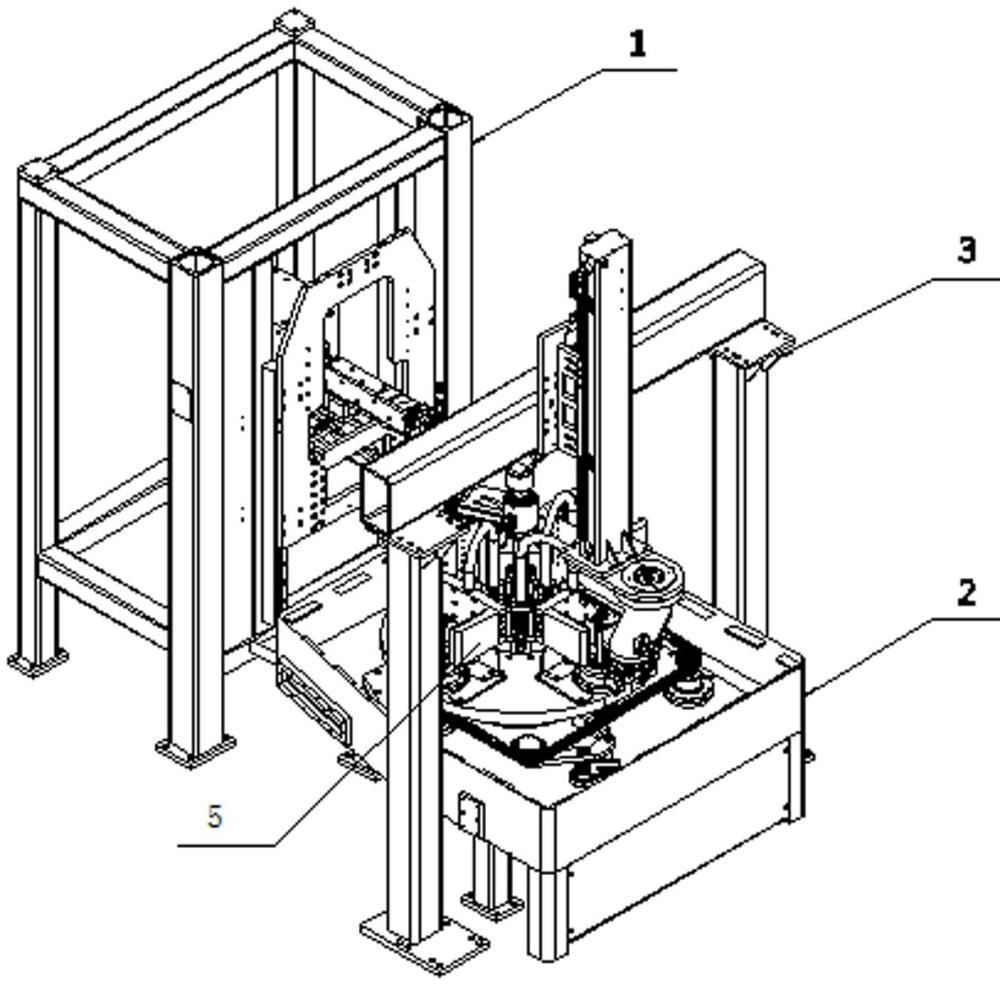

1.一种改良型轮毂轴承感应淬火机床,包括负载总成(1),所述负载总成(1)包括淬火负载支架(12),淬火负载支架(12)同向的一面上设置有升降板滑轨(14),升降板滑轨(14)上设置有负载升降板(13);还包括感应淬火装置(11),所述感应淬火装置(11)固设于负载升降板(13)上,其特征在于:所述负载升降板(13)方向下方设有旋转工作台(2),旋转工作台(2)上设有多组淬火冷却加工工位(5),旋转工作台一端设有摆动抓手总成(3);

2.根据权利要求1所述的改良型轮毂轴承感应淬火机床,其特征在于:所述摆动抓手总成(3)包括横梁立柱(32),横梁立柱(32)两端设置有支撑立柱(31),横梁立柱(32)上设置有升降滑台装置(33);所述升降滑台装置(33)下端设置有摆动转盘(34),摆动转盘(34)下端面设置有抓手固定板(35),气抓(36)设置于抓手固定板(35)上。

技术总结

本技术提供了一种改良型轮毂轴承感应淬火机床,负载总成包括淬火负载支架,淬火负载支架同向的一面上设置有升降板滑轨,升降板滑轨上设置有负载升降板,所述感应淬火装置固设于负载升降板上,负载升降板方向下方设有旋转工作台,旋转工作台上设有多组淬火冷却加工工位,旋转工作台一端设有摆动抓手总成。感应淬火装置加热加工件后由旋转工作台一边冷却一边转换工位,节省了节省冷却时间占用的淬火总时长,提高了淬火加工节拍,冷却完成后由摆动抓手上下料转换,减少工人上下料劳动量,采用四组淬火冷却工位通过转台转盘不断旋转切换工位,同时通过转台喷水器喷洒冷却液冷却,以节省冷却时间占用的淬火总时长,提高了淬火加工节拍。

技术研发人员:周祥成,纪南昌,张云峰,张明星,王慧明

受保护的技术使用者:恒进感应科技(十堰)股份有限公司

技术研发日:20231014

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!