一种金属粉末注塑模具的制作方法

本技术属于金属粉末注塑,尤其涉及一种金属粉末注塑模具。

背景技术:

1、金属粉末注塑成形是一种兼有模塑的成形方法,通常注塑成形的工艺过程是:将混合的粒料或粉料放入注塑机的料筒内,经过加热、热缩、剪切混合和输送作用,使物料达到均匀化和硬化的效果,然后借助于柱塞或螺杆向塑化好的混合物施加压力,高温流体便通过料储前面的喷嘴和模具的浇道系统注入预先闭合好的低温模腔中,经过冷却定形后,开启模具,顶出制品,得到一定几何形状和精度的制品。

2、例如公开号为cn213888096u的中国专利,公开了一种金属粉末精密注塑模具,包括底板,所述底板的上端表面设置有连接柱,所述连接柱的上端设置有隔热板,所述隔热板的上端表面设置有定模板,所述定模板的上端表面设置有动模板,所述动模板的上方设置有脱料板,所述脱料板的上端设置有上面板,所述上面板的上端表面设置有浇注口,所述动模板与定模板之间的内部设置有芯子。本实用新型的一种金属粉末精密注塑模具,具备较好的冷却效果,保证注塑成品的冷却均匀性,同时具有较好的分离效果,避免芯子与成品之间附着力过大使注塑成品拉伸变形。

3、但是,现有的金属粉末注塑模具在更换模芯时,需要将注塑模具全部拆装,模芯的位置容易发生偏移,导致注塑品的合模处毛刺较多,鉴于此,我们提出一种金属粉末注塑模具。

技术实现思路

1、本实用新型的目的是针对上述存在的技术问题,提供一种金属粉末注塑模具,避免模芯拆装时位置发生偏移的问题。

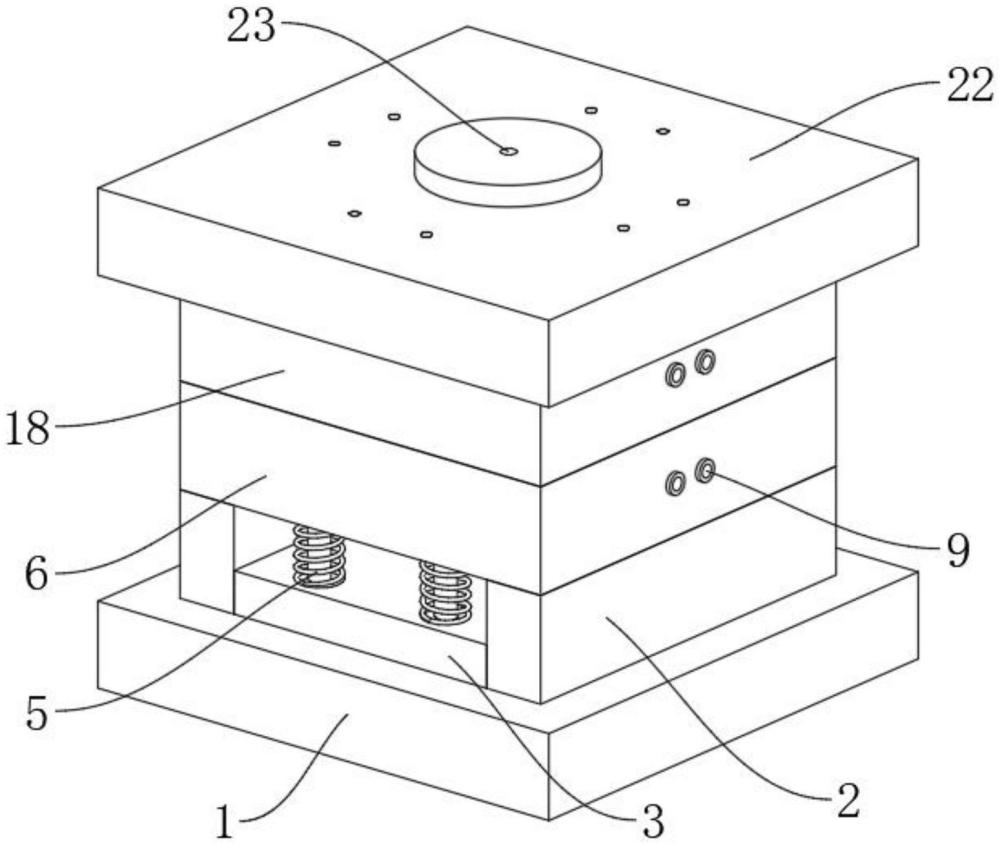

2、有鉴于此,本实用新型提供一种金属粉末注塑模具,包括底板和设置在底板顶端的定位机构,所述定位机构还包括下料组件、冷却组件和定位组件;

3、所述下料组件包括侧板、针板、顶针和复位弹簧,所述底板的顶端固定连接有侧板,所述侧板的一侧位于底板的上方滑动连接有针板,所述针板的顶端固定连接有顶针,所述顶针的外部设置有复位弹簧;

4、所述冷却组件包括模具a板、a板模芯、冷却孔和冷却接口,所述侧板的顶端固定连接有模具a板,所述模具a板的顶端嵌合有a板模芯,所述模具a板的内部开设有冷却孔,所述冷却孔的一端延伸至模具a板的外壁固定连接有冷却接口;

5、所述定位组件包括紧固螺栓、螺纹滑块、导向柱、伸缩板、导向滑槽、伸缩卡块和定位卡槽,所述模具a板的内部贯穿有紧固螺栓,所述紧固螺栓的外壁螺纹连接有螺纹滑块,所述螺纹滑块的外壁固定连接有导向柱,所述导向柱的外壁活动连接有伸缩板,所述伸缩板与导向柱的连接部位开设有导向滑槽,所述伸缩板的一端固定连接有伸缩卡块,所述伸缩卡块与a板模芯的连接部位开设有定位卡槽。

6、基于上述结构,导向柱滑动通过导向滑槽带动伸缩板沿模具a板的内壁滑动,伸缩板滑动带动伸缩卡块与a板模芯外壁的定位卡槽相卡合,通过四组伸缩卡块同步相对运动,实现对a板模芯的快速稳定拆装操作。

7、优选的,所述模具a板的顶端边缘固定连接有定位杆,所述定位杆的外壁滑动连接有模具b板,所述模具b板的底端嵌合有b板模芯,所述b板模芯的底端固定连接有定位环,所述定位环与a板模芯的连接部位开设有定位槽,所述模具b板的顶端固定连接有面板,所述面板的顶端开设有注塑口,便于实现对金属粉末的注塑成型操作。

8、优选的,所述复位弹簧设置有四组,所述针板通过复位弹簧与侧板之间构成升降结构,实现对注塑件的下料操作。

9、优选的,所述a板模芯的四角与模具a板的连接部位开设有应力孔,避免a板模芯应力集中,导致a板模芯容易发生形变。

10、优选的,所述冷却孔的外形呈凸字形,所述冷却孔的外壁等距开设有导热孔,增加冷却液与模具的接触面积,有利于a板模芯和b板模芯快速散热操作。

11、优选的,所述伸缩板通过导向柱和导向滑槽与模具a板之间构成伸缩结构,所述a板模芯通过伸缩卡块和定位卡槽与模具a板之间构成定位结构,便于,实现的控制操作。

12、优选的,所述伸缩卡块设置有四组,四组所述伸缩卡块位于a板模芯的四周,所述伸缩卡块的外形呈梯形,实现对a板模芯的快速稳定拆装操作。

13、优选的,所述模具b板和b板模芯的连接结构与模具a板和a板模芯的连接结构相同,便于对b板模芯和a板模芯快速安装。

14、优选的,所述b板模芯通过定位环和定位槽与a板模芯之间构成定位结构,避免a板模芯和b板模芯之间发生偏移现象。

15、本实用新型的有益效果是:

16、1.该金属粉末注塑模具通过设置伸缩卡块和定位卡槽,导向柱滑动通过导向滑槽带动伸缩板沿模具a板的内壁滑动,伸缩板滑动带动伸缩卡块与a板模芯外壁的定位卡槽相卡合,通过四组伸缩卡块同步相对运动,实现对a板模芯的快速稳定拆装操作,同时,以相同步骤对b板模芯进行拆装。

17、2.该金属粉末注塑模具通过设置冷却孔,冷却液通过冷却接口注入凸字形的冷却孔中,对a板模芯和b板模芯进行冷却操作,且冷却孔的外壁等距开设有导热孔,增加冷却液与模具的接触面积,有利于a板模芯和b板模芯快速散热操作。

技术特征:

1.一种金属粉末注塑模具,包括底板(1)和设置在底板(1)顶端的定位机构,其特征在于:所述定位机构还包括下料组件、冷却组件和定位组件;

2.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述模具a板(6)的顶端边缘固定连接有定位杆(17),所述定位杆(17)的外壁滑动连接有模具b板(18),所述模具b板(18)的底端嵌合有b板模芯(19),所述b板模芯(19)的底端固定连接有定位环(20),所述定位环(20)与a板模芯(7)的连接部位开设有定位槽(21),所述模具b板(18)的顶端固定连接有面板(22),所述面板(22)的顶端开设有注塑口(23)。

3.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述复位弹簧(5)设置有四组,所述针板(3)通过复位弹簧(5)与侧板(2)之间构成升降结构。

4.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述a板模芯(7)的四角与模具a板(6)的连接部位开设有应力孔。

5.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述冷却孔(8)的外形呈凸字形,所述冷却孔(8)的外壁等距开设有导热孔。

6.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述伸缩板(13)通过导向柱(12)和导向滑槽(14)与模具a板(6)之间构成伸缩结构,所述a板模芯(7)通过伸缩卡块(15)和定位卡槽(16)与模具a板(6)之间构成定位结构。

7.根据权利要求1所述的金属粉末注塑模具,其特征在于:所述伸缩卡块(15)设置有四组,四组所述伸缩卡块(15)位于a板模芯(7)的四周,所述伸缩卡块(15)的外形呈梯形。

8.根据权利要求2所述的金属粉末注塑模具,其特征在于:所述模具b板(18)和b板模芯(19)的连接结构与模具a板(6)和a板模芯(7)的连接结构相同。

9.根据权利要求2所述的金属粉末注塑模具,其特征在于:所述b板模芯(19)通过定位环(20)和定位槽(21)与a板模芯(7)之间构成定位结构。

技术总结

本技术属于金属粉末注塑技术领域,尤其涉及一种金属粉末注塑模具,包括底板和设置在底板顶端的定位机构,所述定位机构还包括下料组件、冷却组件和定位组件;所述下料组件包括侧板、针板、顶针和复位弹簧,所述底板的顶端固定连接有侧板,所述侧板的一侧位于底板的上方滑动连接有针板,所述针板的顶端固定连接有顶针,所述顶针的外部设置有复位弹簧;该金属粉末注塑模具通过设置伸缩卡块和定位卡槽,导向柱滑动通过导向滑槽带动伸缩板沿模具A板的内壁滑动,伸缩板滑动带动伸缩卡块与A板模芯外壁的定位卡槽相卡合,通过四组伸缩卡块同步相对运动,实现对A板模芯的快速稳定拆装操作,同时,以相同步骤对B板模芯进行拆装。

技术研发人员:李强,陈申

受保护的技术使用者:昆山迪乐宝精密科技有限公司

技术研发日:20231019

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!