一种具有陶瓷内衬的合金浇注模具的制作方法

本技术涉及合金浇注模具,具体涉及一种具有陶瓷内衬的合金浇注模具。

背景技术:

1、铸造高温合金材料及耐热钢主要采用真空熔炼炉熔炼,熔炼完成后的钢液浇注到模具中后,再进行脱模处理,得到合金锭棒材,合金锭棒材再经过切割、打磨处理后,获得浇注航空航天、燃气轮机铸件用母合金锭。铸造高温合金及耐热钢的熔点为1380-1430℃,浇注温度一般为1480-1600℃,在浇注完成后,待合金锭冷却完成,方可脱模获得母合金锭。

2、目前,生产现场常用的浇注模具仅是一个钢制的敞口筒状模具,将高温钢液浇注到模具后,由于在空冷的环境下,模具中的钢液快速凝固,导致大尺寸母合金锭中心部容易形成疏松。因此在钢液浇注到模具后,可对模具中的母合金锭进行埋砂处理,使其缓慢冷却,促使母合金锭中心部的疏松尺寸减少。而铸造高温合金及耐热钢浇注后降温至1380-1430℃时,处于半凝固状态,即合金锭外表面处于凝固状态,芯部处于液体状态。因此采用现有的钢制浇注模具,一方面,降温速率较快,仍存在大尺寸母合金锭中心部形成疏松的问题;另一方面,母合金锭冷却后脱模时,较为麻烦。因此如何快速脱模并保持合金锭成型状态成为母合金锭缓慢冷却处理的关键技术难题。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术的不足,提供一种具有陶瓷内衬的合金浇注模具,解决了快速脱模并在缓慢冷却处理时保持合金锭成型状态的难题,操作简单,提升合金锭质量的同时,也提高了生产效率,提升工艺出品率。

2、本实用新型的技术方案为:

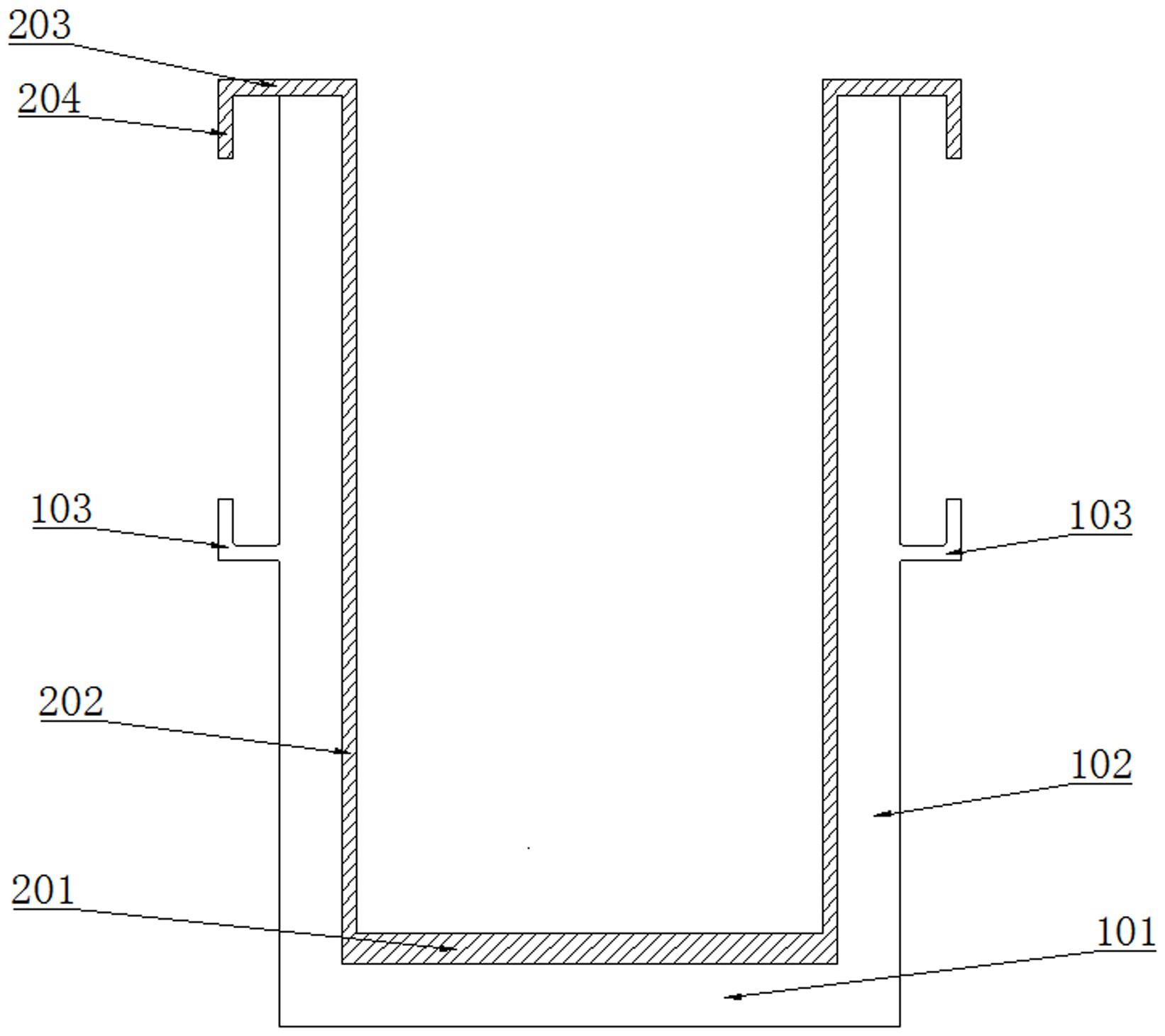

3、一种具有陶瓷内衬的合金浇注模具,包括敞口的外套筒,外套筒包括底托一,底托一上设置有筒身一;外套筒内放置有陶瓷内套筒,陶瓷内套筒包括底托二,底托二上设置有筒身二,且陶瓷内套筒的顶部敞口,筒身二与筒身一贴合;陶瓷内套筒顶部超出外套筒顶部且向外设置有水平檐板。

4、优选的,所述水平檐板与外套筒顶部接触。

5、优选的,所述水平檐板的外端部超出外套筒的筒身一。

6、优选的,所述水平檐板的外端部处还向下设置有竖直檐板。

7、优选的,所述外套筒采用钢材制成。

8、优选的,所述筒身一和筒身二均呈圆柱形。

9、优选的,所述筒身一的外部设置有把手。

10、本实用新型与现有技术相比,具有以下有益效果:

11、本实用新型的合金浇注模具,在现有的模具内放置一层陶瓷内套筒,将钢液浇注在陶瓷内套筒中后,脱除外套筒露出内部的陶瓷内套筒后进行埋砂,由于陶瓷隔热性比钢材好且导热性比钢材差,因此可以使模具中的钢液在埋砂冷却处理时,保持内外温度的一致性,从而降低其凝固速率,减少合金锭内部疏松,使合金锭保持一定的形状;同时,合金锭脱模时,只需破碎陶瓷内套筒即可获得合金锭,解决了现有浇注模具脱模麻烦、缓慢冷却处理时无法保持合金锭成型状态的难题,操作简单,提升合金锭质量的同时,也提高了生产效率,提升工艺出品率。

技术特征:

1.一种具有陶瓷内衬的合金浇注模具,包括敞口的外套筒,外套筒包括底托一(101),底托一(101)上设置有筒身一(102);其特征在于,外套筒内放置有陶瓷内套筒,陶瓷内套筒包括底托二(201),底托二(201)上设置有筒身二(202),且陶瓷内套筒的顶部敞口,筒身二(202)与筒身一(102)贴合;陶瓷内套筒顶部超出外套筒顶部且向外设置有水平檐板(203)。

2.如权利要求1所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述水平檐板(203)与外套筒顶部接触。

3.如权利要求1所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述水平檐板(203)的外端部超出外套筒的筒身一(102)。

4.如权利要求3所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述水平檐板(203)的外端部处还向下设置有竖直檐板(204)。

5.如权利要求1所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述外套筒采用钢材制成。

6.如权利要求1所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述筒身一(102)和筒身二(202)均呈圆柱形。

7.如权利要求1所述的一种具有陶瓷内衬的合金浇注模具,其特征在于,所述筒身一(102)的外部设置有把手(103)。

技术总结

本技术公开了一种具有陶瓷内衬的合金浇注模具,属于合金浇注模具技术领域。其技术方案为:包括敞口的外套筒,外套筒包括底托一,底托一上设置有筒身一;外套筒内放置有陶瓷内套筒,陶瓷内套筒包括底托二,底托二上设置有筒身二,且陶瓷内套筒的顶部敞口,筒身二与筒身一贴合;陶瓷内套筒顶部超出外套筒顶部且向外设置有水平檐板。本技术的合金浇注模具解决了快速脱模并在缓慢冷却处理时保持合金锭成型状态的难题,操作简单,提升合金锭质量的同时,也提高了生产效率,提升工艺出品率。

技术研发人员:范英慧,宋莉莉,董骞骞,逯红果,崔彬,刘洪平,李娜,刘云

受保护的技术使用者:山东瑞泰新材料科技有限公司

技术研发日:20231026

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!