内衬、下衬环及工艺腔室的制作方法

本申请属于半导体工艺设备,具体涉及一种内衬、下衬环及工艺腔室。

背景技术:

1、气相沉积工艺通常发生在半导体工艺设备的工艺腔室中。气相沉积工艺是一种在晶圆上生长薄膜(例如硅基薄膜)的工艺。为了确保工艺效果,在进行气相沉积工艺时,需要确保晶圆的附近尽可能形成较为一致的工艺环境或尽可能减少工艺气体对工艺腔室之内的构件产生不良影响。

2、但,相关技术涉及的工艺腔室则较难实现。具体表现为相关技术涉及的工艺腔室存在工艺质量不佳、维护成本较高和产能较低的问题。

技术实现思路

1、本实用新型实施例公开一种内衬、下衬环及工艺腔室,以解决背景技术中所提及的工艺腔室存在的工艺质量不佳、工艺腔室的维护成本较高、产能较低等问题中至少一个问题。

2、为了解决上述技术问题,本实用新型提供如下技术方案:

3、第一方面,本实用新型实施例公开一种内衬,所述内衬包括环形衬,所述环形衬的外周壁开设有环形凹槽,所述环形衬的圆形内壁围成的圆形区域的面积为第一面积,所述环形凹槽的横截面积为第二面积,所述第一面积与所述第二面积的比值大于600。

4、第二方面,本实用新型实施例公开一种下衬环,所述下衬环的外周壁开设有环形凹槽,所述下衬环的圆形内壁围成的圆形区域的面积为第一面积,所述环形凹槽的横截面积为第二面积,所述第一面积与所述第二面积的比值为大于600。

5、第三方面,本实用新型实施例公开一种工艺腔室,所公开的工艺腔室包括腔体及设于所述腔体之内的承载座和内衬,所述内衬包括环形衬,所述环形衬环绕承载座设置,至少所述承载座和所述环形衬围成工艺空间,所述工艺腔室具有进气通道、排气通道和保护气体通道,所述进气通道和所述排气通道均贯穿所述腔体和所述内衬而与所述工艺空间连通;

6、所述环形衬的外周壁和/或所述腔体的内周壁设有环形凹槽,所述环形衬与所述腔体之间具有环形装配缝隙,所述环形凹槽通过所述环形装配缝隙与所述工艺空间、所述进气通道和所述排气通道均连通;

7、所述保护气体通道与所述环形凹槽连通,所述保护气体通道用于接收保护气体,以使所述保护气体经所述环形凹槽进入所述环形装配缝隙。

8、本实用新型采用的技术方案能够达到以下技术效果:

9、经过验证可知,本申请实施例公开的内衬中,在第一面积与第二面积的比值为大于600的情况下,保护气体能够形成环形气帘,从而达到较好地避免工艺气体进入环形装配缝隙的目的,从而能够较好地避免工艺气体窜入到环形装配缝隙中产生不良沉积。很显然,此种方式能够避免工艺气体产生不良的沉积,从而能够避免由于不良沉积导致工艺腔室的一些构件需要反复、多次清洗的问题,也能够减少清理的难度,这无疑能够避免在清理方面投入的成本,进而能够降低工艺腔室的维护成本。当然,由于工艺腔室的一些构件无需频繁清理,也就减少了工艺腔室停机的概率,这有利于提升工艺腔室的产能。

技术特征:

1.一种内衬,其特征在于,所述内衬(30)包括环形衬,所述环形衬的外周壁开设有环形凹槽(302),所述环形衬的圆形内壁围成的圆形区域的面积为第一面积,所述环形凹槽(302)的横截面积为第二面积,所述第一面积与所述第二面积的比值大于600。

2.根据权利要求1所述的内衬,其特征在于,所述环形衬的内径范围为400mmm-600mm,所述第一面积与所述第二面积的比值小于2000;或者,

3.根据权利要求2所述的内衬,其特征在于,所述环形衬的内径范围为400mm-600mm时,所述第一面积与所述第二面积的比值为1050-1350,或者,

4.根据权利要求1所述的内衬,其特征在于,所述内衬(30)包括上衬环(31)和下衬环(32),所述上衬环(31)设于所述下衬环(32)的上方,且与所述下衬环(32)同轴设置并对接;

5.根据权利要求1所述的内衬,其特征在于,所述环形凹槽(302)用于通过环形装配缝隙与工艺腔室的工艺空间(01)、进气通道(02)和排气通道(03)均连通,所述环形装配缝隙形成在所述环形衬与所述工艺腔室的腔体(10)之间。

6.根据权利要求5所述的内衬,其特征在于,所述环形凹槽(302)位于所述进气通道(02)、所述排气通道(03)和所述工艺空间(01)的下方。

7.一种下衬环,其特征在于,所述下衬环(32)的外周壁开设有环形凹槽(302),所述下衬环(32)的圆形内壁围成的圆形区域的面积为第一面积,所述环形凹槽(302)的横截面积为第二面积,所述第一面积与所述第二面积的比值为大于600。

8.根据权利要求7所述的下衬环,其特征在于,所述下衬环(32)的内径范围为400mm-600mm,所述第一面积与所述第二面积的比值小于2000;或者,

9.根据权利要求8所述的下衬环,其特征在于,所述下衬环(32)的内径范围为400mm-600mm时,所述第一面积与所述第二面积的比值为1050-1350,或者,所述下衬环(32)的内径范围为300mm-500mm,所述第一面积与所述第二面积的比值为750-900。

10.根据权利要求7所述的下衬环,其特征在于,所述环形凹槽(302)用于通过环形装配缝隙与工艺腔室的工艺空间(01)、进气通道(02)和排气通道(03)均连通,所述环形装配缝隙形成在所述下衬环(32)与所述工艺腔室的腔体(10)之间。

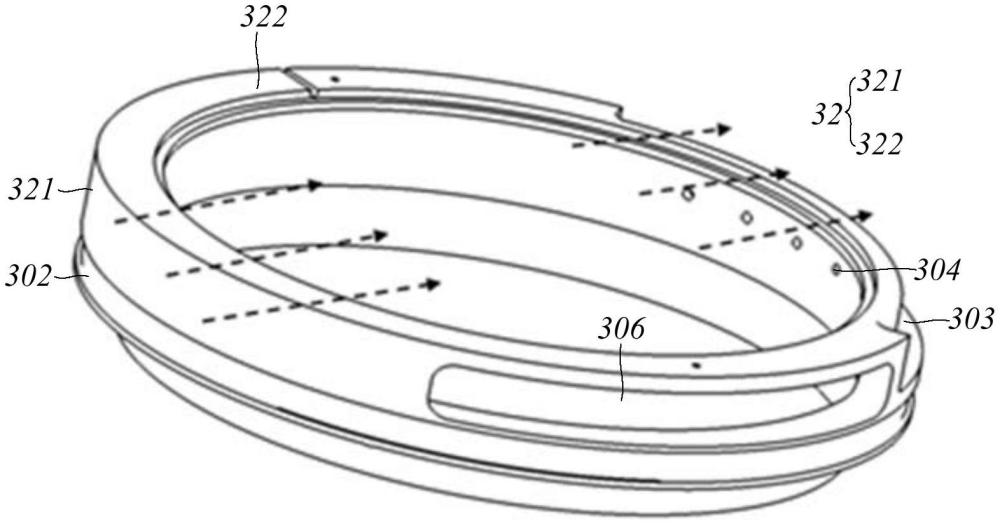

11.根据权利要求10所述的下衬环,其特征在于,所述下衬环(32)包括第二环本体(321)和设于所述第二环本体(321)的顶端、且向所述第二环本体(321)的内侧延伸的环形凸缘(322),所述环形凸缘(322)用于支撑环绕所述工艺腔室的承载座(20)设置的预热环(70)。

12.根据权利要求11所述的下衬环,其特征在于,所述环形凸缘(322)的内侧边缘设有环形定位凹槽(305),所述环形定位凹槽(305)用于与所述预热环(70)的边缘定位配合。

13.根据权利要求10所述的下衬环,其特征在于,所述下衬环(32)的外周壁且靠近排气侧的部位设有凹台(303),所述凹台(303)用于与所述工艺腔室的上衬环(31)之间形成所述排气通道(03)的至少一部分。

14.根据权利要求13所述的下衬环,其特征在于,所述下衬环(32)靠近其排气侧的部位设有气体输送孔(304),所气体输送孔(304)自所述下衬环(32)的圆形内壁贯穿至所述下衬环(32)的外周壁,且位于所述凹台(303)上方,并用于与所述排气通道(03)连通。

15.根据权利要求7所述的下衬环,其特征在于,所述下衬环(32)开设有传片口(306),所述环形凹槽(302)位于所述传片口(306)的下方。

16.一种工艺腔室,其特征在于,包括腔体(10)及设于所述腔体(10)之内的承载座(20)和内衬(30),所述内衬(30)包括环形衬,所述环形衬环绕承载座(20)设置,至少所述承载座(20)和所述环形衬围成工艺空间(01),所述工艺腔室具有进气通道(02)、排气通道(03)和保护气体通道,所述进气通道(02)和所述排气通道(03)均贯穿所述腔体(10)和所述内衬(30)而与所述工艺空间(01)连通;

17.根据权利要求16所述的工艺腔室,其特征在于,所述环形衬的内径围成的圆形区域的面积为第一面积,所述环形凹槽(302)的横截面积为第二面积,所述第一面积与所述第二面积的比值大于600。

18.根据权利要求16所述的工艺腔室,其特征在于,所述腔体(10)包括围绕所述环形衬设置的基座环(13),所述进气通道(02)贯穿所述环形衬和所述基座环(13),所述环形衬的外周壁和/或所述基座环(13)的内周壁设有所述环形凹槽(302),所述环形衬与所述基座环(13)之间具有所述环形装配缝隙。

19.根据权利要求18所述的工艺腔室,其特征在于,所述环形凹槽(302)仅开设于所述环形衬的外周壁上。

20.根据权利要求16所述的工艺腔室,其特征在于,所述内衬(30)包括上衬环(31)和位于上衬环(31)下方、并与所述上衬环(31)对接的下衬环(32),所述上衬环(31)包括围绕所述承载座(20)的第一环本体(313);

21.根据权利要求20所述的工艺腔室,其特征在于,所述上衬环(31)在垂直于所述承载座(20)的承载面(21)方向的长度小于所述下衬环(32)在垂直于所述承载面(21)方向上的长度,所述环形凹槽(302)开设于所述下衬环(32)的外周壁上,且位于所述排气通道(03)的下方。

22.根据权利要求21所述的工艺腔室,其特征在于,所述排气通道(03)包括第一排气段(031)、第二排气段(032)和第三排气段(033),所述进气通道(02)具有与所述工艺空间(01)连通的进气口(021),所述第一排气段(031)具有与所述工艺空间(01)连通的排气口(0311),所述第二排气段(032)通过所述第一排气段(031)与所述工艺空间(01)连通,且所述第一排气段(031)与所述第二排气段(032)相交,所述进气口(021)与所述排气口(0311)分别位于所述承载座(20)相背的两侧,所述进气口(021)的轴线和所述排气口(0311)的轴线均与所述承载座(20)的承载面(21)相平行,所述第二排气段(032)与所述第三排气段(033)连通,所述第三排气段(033)与所述第一排气段(031)平行。

23.根据权利要求22所述的工艺腔室,其特征在于,所述第一排气段(031)位于所述第二排气段(032)的上方,所述环形凹槽(302)位于所述第二排气段(032)与所述第三排气段(033)的衔接处的下方。

24.根据权利要求22所述的工艺腔室,其特征在于,所述第一排气段(031)内邻近所述排气口(0311)的部位设有凸起(315),所述上衬环(31)用于构成所述第一排气段(031)的顶壁,所述下衬环(32)用于构成所述第一排气段(031)的底壁,所述凸起(315)设于所述上衬环(31)的用于构成所述第一排气段(031)的顶壁的部位上。

技术总结

本申请公开一种内衬、下衬环及工艺腔室,其中,所述内衬(30)包括环形衬,所述环形衬的外周壁开设有环形凹槽(302),所述环形衬的圆形内壁围成的圆形区域的面积为第一面积,所述环形凹槽(302)的横截面积为第二面积,所述第一面积与所述第二面积的比值大于600。

技术研发人员:康兴,周志文,王磊磊

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:20231031

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!