一种压铸机头板铸件结构的制作方法

本技术涉及一种压铸机头板铸件结构。

背景技术:

1、压铸机是一种用于压力铸造的机器,熔融后的金属液被压射系统压射到模具中冷却成型,开模后得到固体金属铸件,压铸机的头部板是压铸机的核心部件之一,压射系统通过头部板上安装孔向模具内压射金属液。

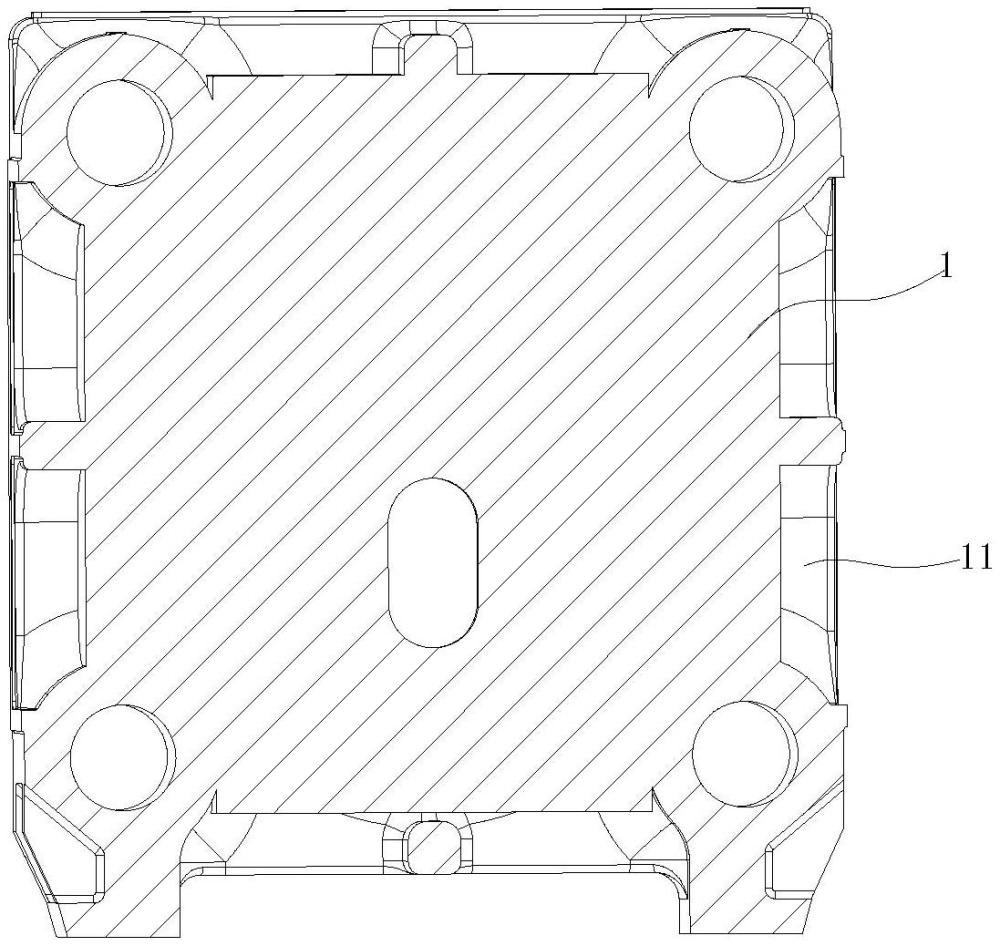

2、然而,现有头板1’的型腔11’位于头板1’内部,头板1’侧壁上只开设有与型腔11’相连通的狭窄通道12’。这样,采用砂型铸造工艺,型腔11’内部不好掏砂;同时,浇铸后成型较慢,易出现夹砂、气孔等缺陷。

技术实现思路

1、本实用新型要解决的技术问题是针对现有技术的现状,提供一种压铸机头板铸件结构,便于实现砂型铸造掏砂,简化浇铸工艺,同时,具有易于成型、散热方便和减少缺陷产生的特点。

2、本实用新型解决上述技术问题所采用的技术方案为:一种压铸机头板铸件结构,包括头板本体,头板本体上设置有型腔,其特征在于:所述型腔直接位于头板本体的侧壁上,型腔整体呈内部小外部大的结构。

3、作为改进,所述型腔呈向外开口的喇叭状结构。

4、再改进,所述头板本体侧壁上位于型腔开口外边缘处形成有薄板槽,薄板槽处安装有薄板。

5、再改进,所述头板本体的左侧壁上并列形成有第一型腔和第二型腔,头板本体的右侧壁上并列形成有第三型腔和第四型腔。

6、再改进,所述头板本体内设置有冷却水路系统,冷气水路系统包括位于头板本体内部的环形水路,在头板本体的前侧壁上设置有与环形水路连通的进水口,在头板本体的后侧壁上设置有与环形水路连通的出水口,在头板本体内位于第一型腔处设置有与环形水路连通的第一汇聚槽,在头板本体内位于第二型腔处设置有与环形水路连通的第二汇聚槽,在头板本体内位于第三型腔处设置有与环形水路连通的第三汇聚槽,在头板本体内位于第四型腔处设置有与环形水路连通的第四汇聚槽。

7、与现有技术相比,本实用新型的优点在于:本实用新型通过将头板上的型腔直接设置于头板侧壁上,使得型腔位于头板的外部,容易成型,浇铸工艺简单,方便散热,减少缺陷产生,提高铸件质量。

技术特征:

1.一种压铸机头板铸件结构,包括头板本体(1),头板本体(1)上设置有型腔(11),其特征在于:所述型腔(11)直接位于头板本体(1)的侧壁上,型腔(11)整体呈内部小外部大的结构。

2.根据权利要求1所述的压铸机头板铸件结构,其特征在于:所述型腔(11)呈向外开口的喇叭状结构。

3.根据权利要求1所述的压铸机头板铸件结构,其特征在于:所述头板本体(1)侧壁上位于型腔(11)开口外边缘处形成有薄板槽(111),薄板槽(111)处安装有薄板。

4.根据权利要求3所述的压铸机头板铸件结构,其特征在于:所述头板本体(1)的左侧壁上并列形成有第一型腔和第二型腔,头板本体(1)的右侧壁上并列形成有第三型腔和第四型腔。

5.根据权利要求4所述的压铸机头板铸件结构,其特征在于:所述头板本体(1)内设置有冷却水路系统,冷气水路系统包括位于头板本体(1)内部的环形水路(22),在头板本体(1)的前侧壁上设置有与环形水路(22)连通的进水口(21),在头板本体(1)的后侧壁上设置有与环形水路(22)连通的出水口(24),在头板本体(1)内位于第一型腔处设置有与环形水路(22)连通的第一汇聚槽(231),在头板本体(1)内位于第二型腔处设置有与环形水路(22)连通的第二汇聚槽(232),在头板本体(1)内位于第三型腔处设置有与环形水路(22)连通的第三汇聚槽(233),在头板本体(1)内位于第四型腔处设置有与环形水路(22)连通的第四汇聚槽(234)。

技术总结

本技术公开了一种压铸机头板铸件结构,包括头板本体,头板本体上设置有型腔,其特征在于:所述型腔直接位于头板本体的侧壁上,型腔整体呈内部小外部大的结构。本技术提供了一种压铸机头板铸件结构,便于实现砂型铸造掏砂,简化浇铸工艺,同时,具有易于成型、散热方便和减少缺陷产生的特点。

技术研发人员:史康,冯光明,畅世龙,杨在田,蔡葵,原晨喜,孔德强

受保护的技术使用者:宁波力劲智能铸造研究院有限公司

技术研发日:20231117

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!