一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具的制作方法

本技术涉及铸造设备,尤其涉及一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具。

背景技术:

1、现有的挤压铸造(液态模锻)技术广泛用于国防军工、交通运输、3d成形和通信手机等行业,成为先进制造技术中实现少无切削形成复杂零部件的重要技术之一。现有的立式液态模锻铸造机,工作时,在动模板和下模板的模面处分别装配动模具和定模具,当动模板被驱动靠向下模板时,动模具与定模具合模,动模具和定模具之间形成模具型腔,通过挤压注入模具型腔中的金属液体,形成压铸件。

2、目前,现有的铝合铸造液态模锻的模具,连杆体和盖为分开开模,模具成本浪费较大,一体液锻时良品率低。

技术实现思路

1、本实用新型的目的在于提供一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,旨在解决现有铝合铸造液态模锻的模具,连杆体和盖为分开开模,一体液锻时良品率低的问题。

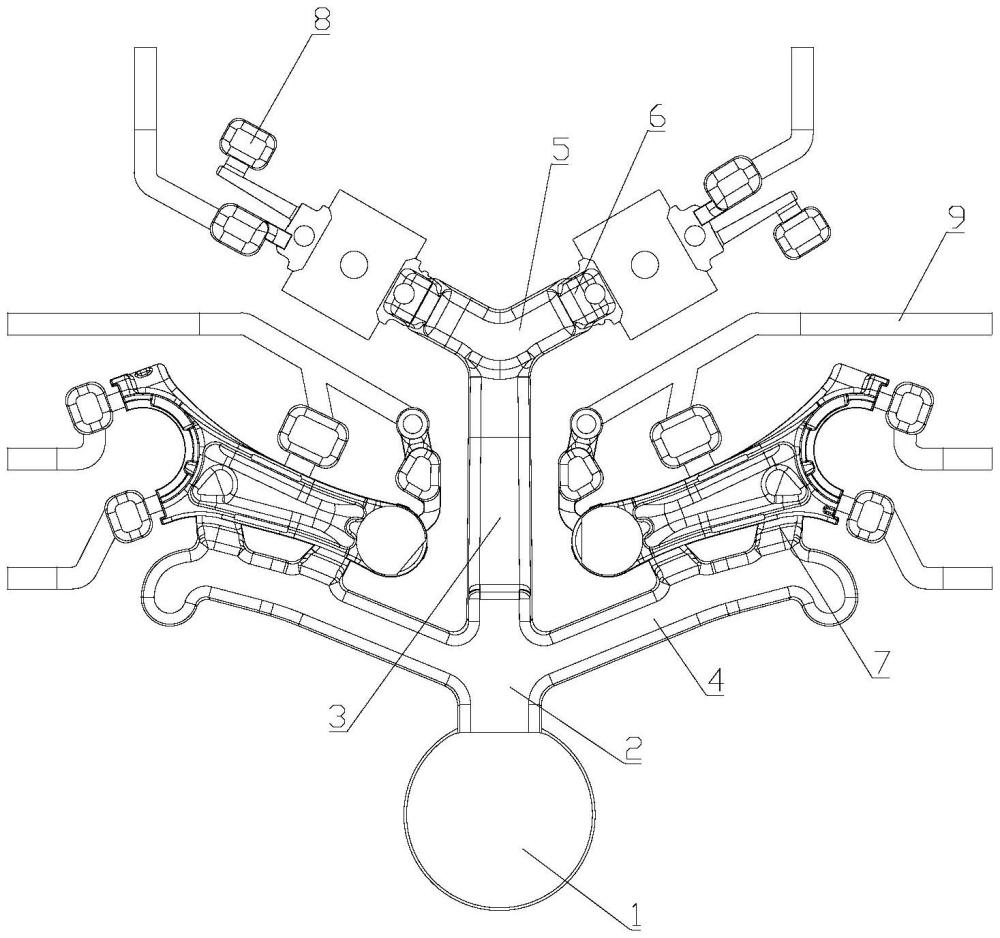

2、为实现上述目的,本实用新型提供了一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,包括料炳、主流道、一级分流道、二级分流道、三级分流道、第一内浇口、第二内浇口、排渣包和排气道;

3、所述主流道与所述料炳连通,且位于所述料炳一侧,所述一级分流道与所述主流道连通,且位于所述主流道远离所述料炳一侧,所述二级分流道与所述主流道连通,且位于所述主流道两侧,所述三级分流道与所述一级分流道连通,且位于所述一级分流道远离所述主流道一侧,所述第一内浇口设置于所述三级分流道一侧,所述第二内浇口设置于所述二级分流道一侧,所述排渣包设置于所述第一内浇口一侧,所述排气道设置于所述第二内浇口一侧。

4、其中,所述三级分流道总体厚度不得超过所述一级分流道的80%。

5、其中,所述三级分流道的截面积需超过所述一级分流道的15-25%。

6、其中,所述第一内浇口和所述第二内浇口的截面积则不得超过所述三级分流道的70%。

7、其中,所述第一内浇口的侧向进浇方向,在连杆盖曲轴孔的圆切线方向上方,所述第一内浇口占所述连杆盖止口面积的85%以上。

8、其中,一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具还包括冷却模组,所述冷却模组包括冷却模、循环管组和冷却箱,所述冷却模设置于所述主流道外侧,所述冷却箱设置于所述冷却模一侧,所述循环管组与所述冷却模连通,并与所述冷却箱连通,且位于所述冷却模和所述冷却箱之间。

9、其中,所述冷却箱包括储液箱、冷却箱本体和挡板,所述储液箱设置于所述冷却模一侧,所述冷却箱本体与所述储液箱连通,且位于所述储液箱顶部,所述挡板设置于所述储液箱靠近所述冷却箱本体一侧。

10、本实用新型的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,铸造铝合金连杆和盖子时,通过所述料炳向所述主流道导入铝合金原液,铝合金原液经所述主流道分别流入所述一级分流道和所述二级分流道,所述一级分流道再将铝合金原液流入所述三级分流道,最后铝合金原液经所述三级分流道上的所述第一内浇口和所述二级分流道上的所述第二内浇口进行浇注,即铸造连杆体和连杆盖,所述排气道的设置,用于连杆体浇注时排气,避免铸造过程中连接杆出现的气孔和砂孔,该模具实现了铝合金连杆体、盖能够一体液锻,从而提升了设备利用率,产品的出品率,提升生产节拍,提高了一体液锻下良品率,有效节约了能耗,铝材的烧损供应的保证,实现了体盖的液锻条件、材质完全统一,从而保证了力学性能的完全统一,解决现有铝合铸造液态模锻的模具,连杆体和盖为分开开模,一体液锻时良品率低的问题。

技术特征:

1.一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

2.如权利要求1所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

3.如权利要求1所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

4.如权利要求1所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

5.如权利要求1所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

6.如权利要求1所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

7.如权利要求6所述的一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,其特征在于,

技术总结

本技术涉及铸造设备技术领域,具体涉及一种适用于铝合金连杆体、盖一体铸造的液态模锻的模具,包括料炳、主流道、一级分流道、二级分流道、三级分流道、第一内浇口、第二内浇口、排渣包和排气道;铸造铝合金连杆和盖子时,通过料炳向主流道导入铝合金原液,铝合金原液经主流道分别流入一级分流道和二级分流道,一级分流道再将铝合金原液流入三级分流道,最后铝合金原液经第一内浇口和第二内浇口进行浇注,从而铸造连杆体和连杆盖,排气道的设置,用于连杆体浇注时排气,避免铸造过程中出现的连接杆气孔和砂孔,该模具实现了铝合金连杆体、盖能够一体液锻,从而提升了设备利用率,产品的出品率,提高了一体液锻下良品率。

技术研发人员:张浩,杨阳

受保护的技术使用者:重庆环鹰机械有限公司

技术研发日:20231121

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!