大型零部件的铝液转运机构的制作方法

本技术涉及压铸领域,具体涉及一种大型零部件的铝液转运机构。

背景技术:

1、压力铸造是指将熔融状态的金属(通常称为熔融金属)以高速压射入金属模具内,并在压力下冷却凝固结晶的铸造方法,简称压铸。通常是集中熔化铝液后,通过转运包加注到机边炉,再由机边保温炉的升液管,或汤勺给汤进行压铸。

2、随着一体化压铸前机舱、后地板及电池包技术的更新迭代,汽车零部件大型化的趋势越来越明显。但是,产品大型化设计后,意味着压铸成型的零部件质量大大增加,每模次浇铸的重量均在80~100kg以上,按压铸生产过程中每模次的压铸时间为110s,每小时压铸需要2.56~3.2t的铝液。

3、目前的压铸方式,铝液进入压室之前,与空气接触的时间长,已经很难满足大型零部件一体成型的生产需求,不但生产效率低下,而且还容易形成氧化皮,对压铸质量有不小的影响,如何在提高大型零部件压铸质量的同时,提高生产效率,一直是本领域亟待解决的问题。

技术实现思路

1、本实用新型的目的是针对现有技术对应的不足,提供一种大型零部件的铝液转运机构,采用真空罐代替汤勺给汤,在铝液进入压室之前,最大限度的减少了铝液与空气接触的时间,降低了氧化皮的产生,在保证了生产效率的同时,提高了产品压铸的质量。

2、本实用新型的目的是采用下述方案实现的:

3、一种大型零部件的铝液转运机构,包括桁架、真空罐,所述桁架的横梁一端设置在熔化炉上方,另一端设置在压铸机的压室上方,所述横梁上端面设有两根水平导轨,两水平导轨之间设有第一传动齿条,一水平滑座滑动配合在水平导轨上,所述水平滑座上设置第一驱动电机,该第一驱动电机的电机轴通过第一齿轮与第一传动齿条啮合;

4、所述水平滑座的一侧延伸臂上固定设置电动升降机构,该电动升降机构包括一导向座,该导向座的内腔为竖直方向的通孔,一升降柱滑动配合在导向座的内腔中,所述导向座上设置第二驱动电机,该第二驱动电机的电机轴通过第二齿轮与设置在升降柱一侧的第二传动齿条啮合;

5、所述真空罐通过一连接板设置在升降柱的下方,所述真空罐内部通过真空管与真空泵连通,所述真空罐的罐体设有一铝液出入口,该铝液出入口由设置在真空罐上的出入口封闭机构控制开闭,所述出入口封闭机构包括一设置在真空罐内部的封口杆,以及一设置在真空罐外的气缸,所述封口杆的一端用于插入铝液出入口封闭真空罐,另一端伸出真空罐的顶盖与气缸的活塞杆连接。

6、优选地,所述连接板的上端与升降柱的下端固定连接,连接板的下端设有一真空罐角度控制机构,该真空罐角度控制机构包括一固定架,以及第三驱动电机,所述第三驱动电机设置在连接板上,所述真空罐设置在固定架上,所述固定架设置在第三驱动电机的电机轴上,用于控制真空罐的倾斜角度。

7、优选地,所述第二驱动电机为设有抱闸的伺服电机。

8、优选地,所述真空泵由真空系统控制柜控制。

9、优选地,所述真空管上设有一过滤器,用于防止真空罐中的高温铝液进入真空泵。

10、优选地,所述升降柱的两侧分别设有导轨,所述升降柱通过导轨滑动配合在导向座的内腔中。

11、本实用新型的有益效果如下:

12、所述桁架的横梁一端设置在熔化炉上方,另一端设置在压铸机的压室上方,所述横梁上端面设有两根水平导轨,两水平导轨之间设有第一传动齿条,一水平滑座滑动配合在水平导轨上,所述水平滑座上设置第一驱动电机,该第一驱动电机的电机轴通过第一齿轮与第一传动齿条啮合;

13、所述水平滑座的一侧延伸臂上固定设置电动升降机构,该电动升降机构包括一导向座,该导向座的内腔为竖直方向的通孔,一升降柱滑动配合在导向座的内腔中,所述导向座上设置第二驱动电机,该第二驱动电机的电机轴通过第二齿轮与设置在升降柱一侧的第二传动齿条啮合;

14、所述真空罐通过一连接板设置在升降柱的下方,所述真空罐内部通过真空管与真空泵连通,所述真空罐的罐体设有一铝液出入口,该铝液出入口由设置在真空罐上的出入口封闭机构控制开闭,所述出入口封闭机构包括一设置在真空罐内部的封口杆,以及一设置在真空罐外的气缸,所述封口杆的一端用于插入铝液出入口封闭真空罐,另一端伸出真空罐的顶盖与气缸的活塞杆连接。

15、在压铸过程中,采用上述机构转运铝液的步骤如下:

16、① 启动第一驱动电机,水平滑座带动真空罐沿着横梁滑动到熔化炉上方;

17、② 启动第二驱动电机使真空罐随着升降柱下降,直到真空罐的铝液出入口伸入到熔化炉的铝液中;

18、③ 启动出入口封闭机构的气缸,提升封口杆,打开铝液出入口,并启动真空泵,使真空罐内部形成负压吸取铝液,直到真空罐内部的铝液达到需求量后,再次启动出入口封闭机构的气缸,使封口杆塞入铝液出入口,封闭真空罐,直到真空罐内部的真空度满足要求后,关闭真空泵;

19、④ 启动第二驱动电机使真空罐随着升降柱上升,直到确保真空罐在熔化炉与压铸机的压室之间的水平移动不会受到其他物体的干涉;

20、⑤ 启动第一驱动电机,使水平滑座带动真空罐沿着横梁滑动到压铸机的压室上方;

21、⑥ 启动第二驱动电机使真空罐随着升降柱下降,直到真空罐的铝液出入口伸入到压铸机的压室的熔融金属注入口中;

22、⑦ 当压铸机合模到位发出浇注铝液需求时,

23、⑧ 启动出入口封闭机构的气缸,提升封口杆,打开铝液出入口,真空罐内部的铝液进入压铸机的压室之中;

24、⑨ 铝液释放完毕后,再次启动出入口封闭机构的气缸,使封口杆塞入铝液出入口,封闭真空罐,并启动第二驱动电机使真空罐随着升降柱上升,等待下一次转运指令。

25、按照上述步骤,采用真空罐代替汤勺给汤,可以在铝液进入压室之前,最大限度的减少了铝液与空气接触的时间,降低了氧化皮的产生,在保证了生产效率的同时,提高了产品压铸的质量。

26、优选地,所述连接板的上端与升降柱的下端固定连接,连接板的下端设有一真空罐角度控制机构,该真空罐角度控制机构包括一固定架,以及第三驱动电机,所述第三驱动电机设置在连接板上,所述真空罐设置在固定架上,所述固定架设置在第三驱动电机的电机轴上,用于控制真空罐的倾斜角度,若真空罐的铝液出入口与压铸机的压室的熔融金属注入口没有对齐,则启动第三驱动电机调整真空罐的角度,使铝液出入口与压铸机的压室的熔融金属注入口对齐。

27、本实用新型的优点在于以下几点:

28、⑴ 整个转运过程中,铝液在密闭的真空罐中,真空罐采用氮化硅材质,使用寿命长,铝液没有与空气接触,失温少且避免了吸氢和氧化皮的产生;

29、⑵ 采用高精度的真空系统控制真空罐内部的真空度,能够精准控制真空罐内的铝液重量,提高压铸精度;

30、⑶ 根据压铸生产计划采用上位机发出周期性的转运命令配合压铸,较人工通过汤勺给汤,大大缩短了生产节拍,提高了生产效率。

技术特征:

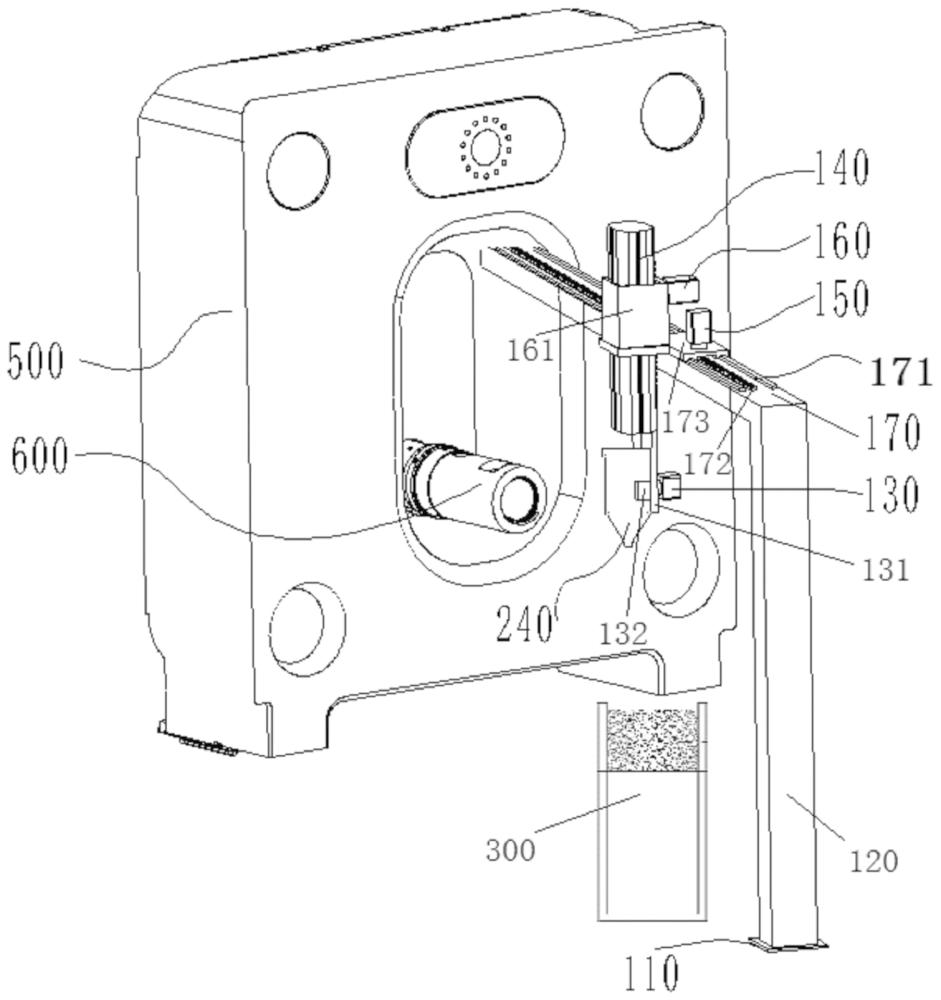

1.一种大型零部件的铝液转运机构,其特征在于,包括桁架、真空罐(240),所述桁架的横梁(170)一端设置在熔化炉(300)上方,另一端设置在压铸机的压室(600)上方,所述横梁(170)上端面设有两根水平导轨(171),两水平导轨(171)之间设有第一传动齿条(172),一水平滑座(173)滑动配合在水平导轨(171)上,所述水平滑座(173)上设置第一驱动电机(150),该第一驱动电机(150)的电机轴通过第一齿轮与第一传动齿条(172)啮合;

2.根据权利要求1所述大型零部件的铝液转运机构,其特征在于,所述连接板(131)的上端与升降柱(140)的下端固定连接,连接板(131)的下端设有一真空罐角度控制机构,该真空罐角度控制机构包括一固定架(132),以及第三驱动电机(130),所述第三驱动电机(130)设置在连接板(131)上,所述真空罐(240)设置在固定架(132)上,所述固定架(132)设置在第三驱动电机(130)的电机轴上,用于控制真空罐(240)的倾斜角度。

3.根据权利要求1所述大型零部件的铝液转运机构,其特征在于,所述第二驱动电机(160)为设有抱闸的伺服电机。

4.根据权利要求1所述大型零部件的铝液转运机构,其特征在于,所述真空泵(210)由真空系统控制柜(220)控制。

5.根据权利要求1所述大型零部件的铝液转运机构,其特征在于,所述真空管(260)上设有一过滤器(250),用于防止真空罐(240)中的高温铝液进入真空泵(210)。

6.根据权利要求1所述大型零部件的铝液转运机构,其特征在于,所述升降柱(140)的两侧分别设有导轨,所述升降柱(140)通过导轨滑动配合在导向座(161)的内腔中。

技术总结

一种大型零部件的铝液转运机构,桁架的横梁一端设置在熔化炉上方,另一端设置在压室上方,横梁上端面设有两根水平导轨,两水平导轨之间设有第一传动齿条,一水平滑座滑动配合在水平导轨上,水平滑座上设置第一驱动电机,该第一驱动电机的电机轴通过第一齿轮与第一传动齿条啮合;水平滑座的一侧延伸臂上固定设置电动升降机构,该电动升降机构包括一导向座,一升降柱滑动配合在导向座的内腔中,导向座上设置第二驱动电机,该第二驱动电机的电机轴通过第二齿轮与设置在升降柱一侧的第二传动齿条啮合;真空罐通过一连接板设置在升降柱的下方,真空罐内部通过真空管与真空泵连通,真空罐的罐体设有一铝液出入口,铝液出入口由出入口封闭机构控制开闭。

技术研发人员:王兴平,黄军,潘武兵,宋亚星,裴飞,贺伟,任飞,余洪,何文杰,李斌

受保护的技术使用者:辰致科技有限公司

技术研发日:20231128

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!