一种防偏式内孔喷丸喷头的制作方法

本技术属于金属钻杆及接头表面处理装备,具体地讲,本技术涉及一种配套喷丸机的喷丸喷头,特别是一种配置防偏结构的内孔喷丸喷头。

背景技术:

1、喷丸处理是机械制造业常用表面处理工艺之一。该工艺利用喷丸机高速喷出的金属丸持续撞击目标工件表面。喷丸过程中,颗粒状的金属丸持续撞击工件表面,以实现清除工件热处理后残留的表面污渍及氧化层。喷丸过程中,颗粒状的金属丸持续撞击工件表面还产生一种有益效果,即表面冷作硬化效应,从而进一步提高工件的强度性能。在本行业主产品是钻杆及配套钻杆接头,这类产品均呈管状,制备这些有高强度指标要求的工件必须应用热处理工艺。工件经热处理后表面层自然残留微量的氧化层及污渍,按用户要求必须清除掉,在现有技术条件下,清除这些管状的产品内壁的氧化层最有效的手段是喷丸处理工艺,该工艺配套的内孔喷丸喷头呈细直管状,此种形状的喷头便于伸入工件的内孔中实施喷丸作业。cn104625974a公开了一种喷丸处理设备喷头结构,所述的喷丸处理设备喷头结构包括喷丸处理设备喷头结构主体,恒温系统流道,冷却水管,恒温系统流道喷嘴;其中:恒温系统流道位于喷丸处理设备喷头结构主体后端的上方,喷丸处理设备喷头结构主体的壁上有冷却水管,恒温系统流道喷嘴与喷丸处理设备喷头结构主体的前端连接。所述的喷丸处理设备喷头结构,冷却效果好,节能环保。但诸如此类现有的直管状喷丸喷头结构,在实际应用中仍然存在诸多问题:

2、1.刚性不足:由于管状喷丸喷头的结构相对较薄弱,特别是在处理长工件时容易产生弯曲或振动,喷丸喷头呈悬臂状,喷丸时产生的反作用力导致喷丸喷头反向位移,导致喷头发生径向位置偏移,影响喷丸作业的质量。

3、2.喷丸质量不理想:由于喷头的刚性不足,喷丸作业时无法保持稳定的喷丸轨迹,导致工件内孔的喷丸质量不理想。

4、3.生产效率低下:由于喷头刚性不足,操作工需要根据经验预先给予纠偏量,以期得到理想的质量,这不仅增加了操作工的劳动强度,还降低了喷丸作业的生产效率,同时也不能做到准确纠偏,导致喷丸质量很难实现预期。

技术实现思路

1、本实用新型主要针对现有技术应用时呈悬臂状的不足,提出一种防偏式内孔喷丸喷头,该技术方案采用的径向定位结构简单合理、使用十分便捷、定位可靠,最主要是显著提高喷丸喷头的刚性,确保喷丸作业时喷丸喷头在工件内孔中不发生径向位置偏移,从而改善工件内孔的喷丸质量。

2、为了解决上述问题,本实用新型提供了一种防偏式内孔喷丸喷头,包括喷丸喷头,所述喷丸喷头上套设有与工件内孔配合的径向定位结构,所述径向定位结构为轮盘部件,所述轮盘部件的台肩上配有径向旋入的固定部件,配置的轮盘部件用旋入的固定部件径向锁紧在喷丸喷头外壁上,使得喷丸喷头在工件内孔中由轮盘部件作支承;所述轮盘部件呈圆盘碟状结构,所述轮盘部件外轮廓上均布齿部。

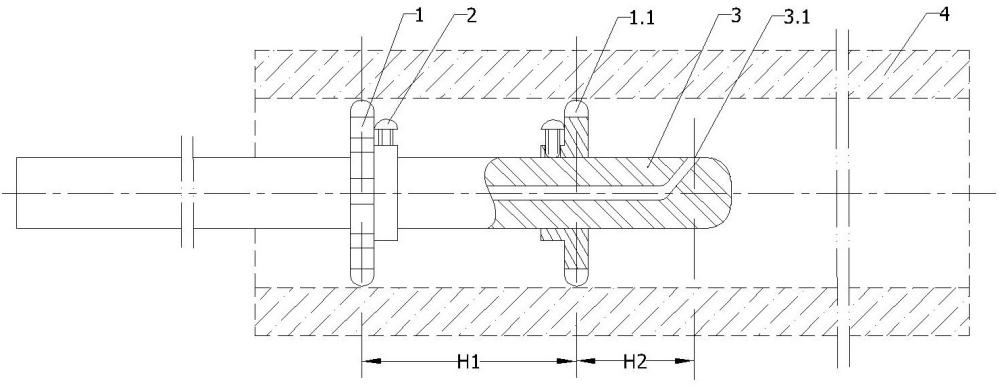

3、作为优选地,所述喷丸喷头呈圆管状结构,喷丸喷头的外壁上至少套装有两只轮盘,所说轮盘之间相距为h1,位于前置的轮盘安装位置与喷丸喷头的出口之间相距为h2。

4、作为优选地,所述喷丸喷头配置的轮盘之间相距h1为工件内孔直径1.5-5倍。

5、作为优选地,前置轮盘的安装位置与喷丸喷头的出口之间相距h2为喷丸喷头直径1-3倍。

6、作为优选地,固定部件为螺钉。

7、作为优选地,所述齿部的齿形呈u型或v型。

8、作为优选地,所述齿部设有3-8个。

9、作为优选地,齿部的齿深至少5mm,齿顶圆直径比工件内孔直径小1-2mm。

10、本实用新型与现有技术相比,取得的有益的技术效果:

11、1. 提高刚性:通过在喷丸喷头上配置轮盘结构,有效增强喷头的刚性,使其在喷丸作业过程中不受反作力的影响,从而改善工件内孔的喷丸质量。

12、2. 减少劳动强度:在轮盘的外圆顶部预置齿状缺口,有利于废丸轴向排泄,同时也有效减少轮盘与工件内孔壁的接触面积,此效果主要体现在喷丸作业时喷丸喷头轴向推进阻力显著减少,降低操作工的劳动强度,此外,刚性增强后的喷丸喷头可显著提高生产效率。

13、3. 低成本应用:通过增配轮盘部件,喷丸喷头自然构成径向定位组件,结构简单合理,使用便捷。更换不同尺寸的轮盘可以配套不同规格的工件,降低了应用成本。

14、通过以上技术方案,本实用新型能够有效解决现有技术中喷丸喷头刚性不足、喷丸质量不理想和生产效率低下的问题,取得了显著的技术效果。

技术特征:

1.一种防偏式内孔喷丸喷头,包括喷丸喷头(3),其特征在于:所述喷丸喷头(3)上套设有与工件(4)内孔配合的径向定位结构,所述径向定位结构为轮盘部件(1),所述轮盘部件(1)的台肩上配有径向旋入的固定部件(2),配置的轮盘部件(1)用旋入的固定部件(2)径向锁紧在喷丸喷头(3)外壁上,使得喷丸喷头(3)在工件(4)内孔中由轮盘部件(1)作支承;所述轮盘部件(1)呈圆盘碟状结构,所述轮盘部件(1)外轮廓上均布齿部(1.1)。

2.根据权利要求1所述的防偏式内孔喷丸喷头,其特征在于:所述喷丸喷头(3)呈圆管状结构,喷丸喷头(3)的外壁上至少套装有两只轮盘(1.2),所说轮盘之间相距为h1,位于前置的轮盘(1.2)安装位置与喷丸喷头(3)的出口(3.1)之间相距为h2。

3.根据权利要求2所述的防偏式内孔喷丸喷头,其特征在于:所述喷丸喷头(3)配置的轮盘(1.2)之间相距h1为工件(4)内孔直径1.5-5倍。

4.根据权利要求3所述的防偏式内孔喷丸喷头,其特征在于:前置轮盘(1.2)的安装位置与喷丸喷头(3)的出口(3.1)之间相距h2为喷丸喷头(3)直径1-3倍。

5.根据权利要求1或4所述的防偏式内孔喷丸喷头,其特征在于:所述齿部(1.1)的齿形呈u型或v型。

6.根据权利要求1所述的防偏式内孔喷丸喷头,其特征在于:所述齿部(1.1)设有3-8个。

7.根据权利要求5所述的防偏式内孔喷丸喷头,其特征在于:所述齿部(1.1)的齿深至少5mm,齿顶圆直径比工件(4)内孔直径小1-2mm。

技术总结

本技术公开一种防偏式内孔喷丸喷头,属于金属钻杆及接头表面处理装备技术领域,包括喷丸喷头,喷丸喷头上套设有与工件内孔配合的径向定位结构,径向定位结构为轮盘部件,配置的轮盘用旋入的固定部件径向锁紧在喷丸喷头外壁上,使得喷丸喷头在工件内孔中由轮盘部件作支承,轮盘部件外轮廓上均布齿部。通过在喷丸喷头上配置轮盘结构,有效增强喷头的刚性,使其在喷丸作业过程中不受反作力的影响,从而改善工件内孔的喷丸质量。在轮盘的外圆顶部预置齿状缺口,有利于废丸轴向排泄,同时也有效减少轮盘与工件内孔壁的接触面积,此效果主要体现在喷丸作业时喷丸喷头轴向推进阻力显著减少,降低操作工的劳动强度。

技术研发人员:徐顺

受保护的技术使用者:江苏曙光能源装备有限公司

技术研发日:20231130

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!