一种薄壁齿圈的低温回火装置的制作方法

本技术涉及薄壁齿圈加工设备,具体是一种薄壁齿圈的低温回火装置。

背景技术:

1、低温回火又称“消除应力回火”。回火温度范围为150-250摄氏度,回火后的组织为回火马氏体。回火一般不单独使用,在零件淬火处理后进行回火,主要目的是消除淬火应力,得到要求的组织。

2、齿圈在生产过程中,也需要进行低温回火,现有技术中齿圈在低温回火过程中处于静置状态,容易导致其受热不均匀,导致齿圈变形严重,因此,亟需一种薄壁齿圈的低温回火装置来解决上述问题。

技术实现思路

1、本实用新型实施例的目的在于提供一种薄壁齿圈的低温回火装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

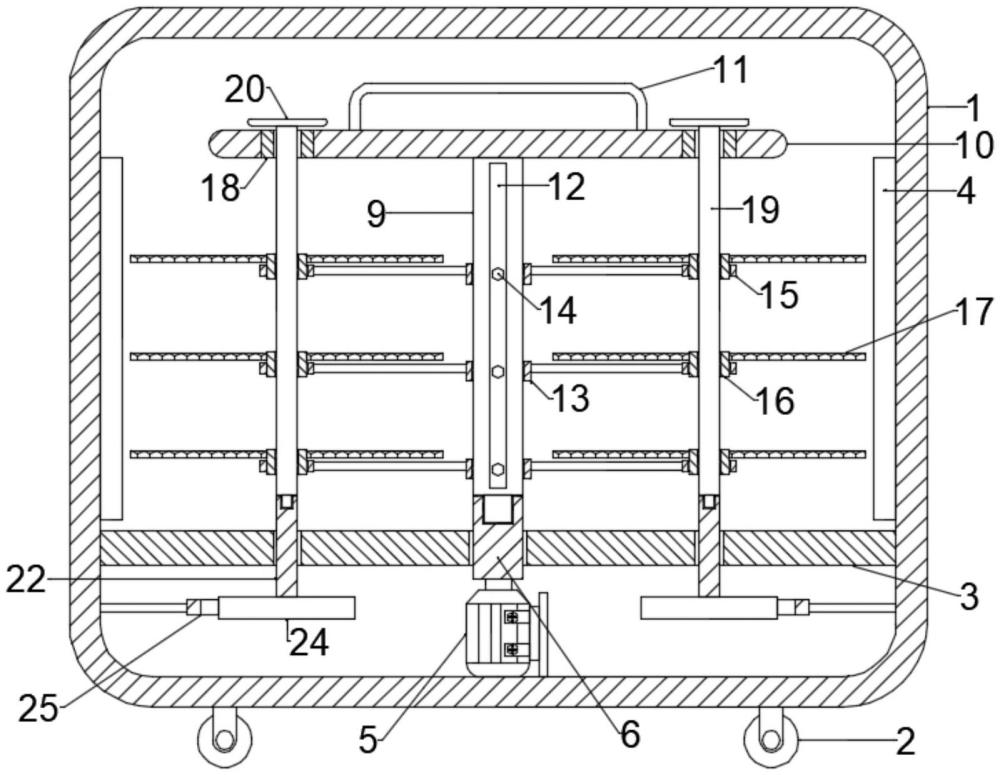

3、一种薄壁齿圈的低温回火装置,包括炉体,所述炉体正面设有可开合的密封门,还包括:

4、转动板,设于炉体内部,并与其转动连接;

5、加热块,设于炉体内部,并与其内壁连接;

6、驱动件,与炉体连接;

7、第一转动杆,一端与驱动件输出端连接,且贯穿转动板,并与其连接;

8、第二转动杆,贯穿转动板,并与其转动连接,所述第二转动杆设有若干组,且若干组第二转动杆以第一转动杆为圆心呈圆周排列;

9、第一卡接机构,一端与第一转动杆连接;

10、第一固定杆,一端与第一卡接结构另一端连接;

11、固定板,与第一固定板另一端连接;

12、连接块,与固定杆顶端连接;

13、第二卡接机构,一端与固定板连接,另一端与第二转动杆连接;

14、高度调节机构,一端与第一固定杆连接;

15、放置网板,与高度调节机构另一端连接,用于对薄壁齿圈进行承载;

16、转动机构,一端与第二转动杆连接,另一端与炉体连接。

17、作为本实用新型进一步的方案:所述第一卡接机构包括:

18、第一卡槽,设于第一转动杆另一端;

19、第一卡块,与第一卡槽卡接,且与第一固定杆一端连接。

20、作为本实用新型进一步的方案:所述第二卡接机构包括:

21、第二转动套,与固定板转动连接;

22、第二固定杆,与第二转动套滑动连接;

23、限位板,与第二固定杆顶端连接;

24、第二卡块,与第二固定杆底端连接;

25、第二卡槽,设于第二转动杆顶端,且与第二卡块卡接。

26、作为本实用新型进一步的方案:所述高度调节机构包括:

27、限位槽,设于第一固定杆上;

28、第一滑动套,与第一固定杆滑动连接;

29、固定螺栓,与第一滑动套螺纹连接,且与限位槽抵接;

30、第一转动套,与第一滑动套连接;

31、第二滑动套,与第一转动套转动连接,且与第二固定杆滑动连接。

32、作为本实用新型进一步的方案:所述转动机构包括:

33、齿轮,与第二转动杆连接;

34、齿环,与炉体连接,且与齿轮啮合。

35、与现有技术相比,本实用新型的有益效果是:

36、根据薄壁齿圈的高度利用高度调节机构对放置网板的高度进行调节,将薄壁齿圈放置在放置网板上,叉车将固定板放入炉体内部,第一卡接机构将第一转动杆与第一固定杆连接在一起,第二卡接机构将放置网板与第二转动杆连接,驱动件带动第一转动杆转动,第一转动杆带动转动板转动,转动板带动第二转动杆公转,同时,转动机构带动第二转动杆自转,从而带动放置网板公转的同时自转,保证薄壁齿圈受热均匀,降低薄壁齿圈在回火时的变形量,加热块进行加热并保温,保温一端时间后,利用叉车将固定板取出进行冷却,解决了现有技术中齿圈在低温回火过程中处于静置状态,容易导致其受热不均匀,导致齿圈变形严重的问题。

技术特征:

1.一种薄壁齿圈的低温回火装置,包括炉体,所述炉体正面设有可开合的密封门,其特征在于,还包括:

2.根据权利要求1所述的一种薄壁齿圈的低温回火装置,其特征在于,所述第一卡接机构包括:

3.根据权利要求1所述的一种薄壁齿圈的低温回火装置,其特征在于,所述第二卡接机构包括:

4.根据权利要求3所述的一种薄壁齿圈的低温回火装置,其特征在于,所述高度调节机构包括:

5.根据权利要求1所述的一种薄壁齿圈的低温回火装置,其特征在于,所述转动机构包括:

6.根据权利要求1所述的一种薄壁齿圈的低温回火装置,其特征在于,还包括:

技术总结

本技术公开了一种薄壁齿圈的低温回火装置,涉及薄壁齿圈加工设备技术领域,包括炉体,还包括:转动板、加热块、驱动件、第一转动杆、第二转动杆、第一卡接机构、第一固定杆、固定板、连接块、第二卡接机构、高度调节机构、放置网板和转动机构。将薄壁齿圈放置在放置网板上,将固定板放入炉体内部,第一卡接机构将第一转动杆与第一固定杆连接在一起,第二卡接机构将放置网板与第二转动杆连接,驱动件带动第一转动杆转动,进而带动第二转动杆公转,同时,转动机构带动第二转动杆自转,从而带动放置网板公转的同时自转,保证薄壁齿圈受热均匀,解决了现有技术中齿圈在低温回火过程中处于静置状态,导致其受热不均匀,齿圈变形的问题。

技术研发人员:刘悦,高浩晨,金丽婷,王赛,艾贤文,黄丰,王波,刘磊,王小康

受保护的技术使用者:江阴市科安传动机械有限公司

技术研发日:20231205

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!