新能源厚铜板内层蚀刻设备及蚀刻系统的制作方法

本公开涉及蚀刻系统的,特别是涉及一种新能源厚铜板内层蚀刻设备及蚀刻系统。

背景技术:

1、蚀刻电路板是制作电路板的重要方法之一。在电路设计完成后,需要将电路图转化为实际的电路板,而蚀刻电路板正是实现这一过程的关键步骤之一。通过蚀刻可以将电路板上不需要的铜皮去除,从而形成真实的电路。

2、蚀刻电路板的原理是利用化学蚀刻液对铜皮进行蚀刻,通常电路板上需要保留的部位是用覆盖剂涂覆,可避免化学蚀刻液侵蚀铜皮,腐蚀铜皮的区域则无法被保护,最终形成铜路,例如文献号cn115484758a中公开的蚀刻方法。

3、针对新能源厚铜板,在生产过程中,因铜厚较厚,蚀刻线路的效率较低,造成新能源厚铜板的生产效率较低。

技术实现思路

1、本公开的目的是克服现有技术中的不足之处,提供一种新能源厚铜板内层蚀刻设备及蚀刻系统。

2、本公开的目的是通过以下技术方案来实现的:

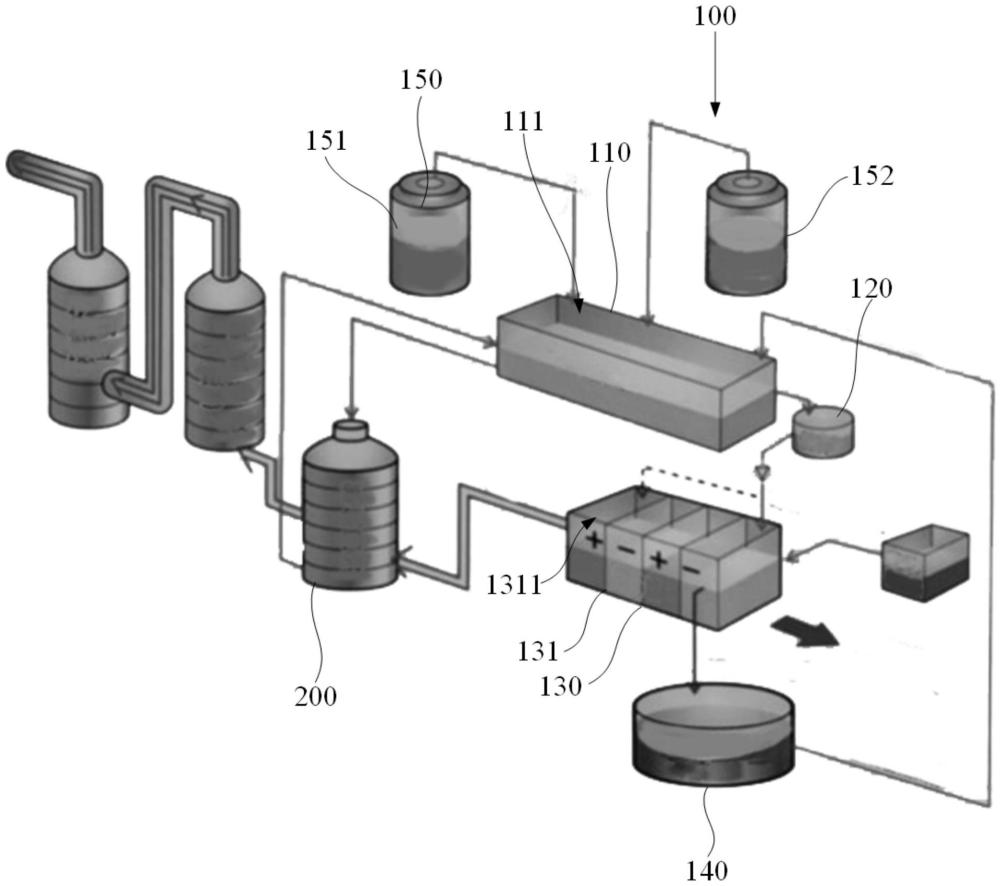

3、一种新能源厚铜板内层蚀刻设备,包括蚀刻机,所述蚀刻机内形成有蚀刻槽,所述新能源厚铜板内层蚀刻设备还包括:

4、提取储存泵,所述提取储存泵的输入端与所述蚀刻槽相连通;

5、储存罐,所述储存罐与所述提取储存泵的输出端相连通;

6、电解提取泵,所述电解提取泵的输入端与所述储存罐相连通;

7、电解装置,包括电解池及铜片取出机构,所述电解池形成有电解槽,所述铜片取出机构包括承托板及转动杆,所述承托板放置于所述电解槽的底部,两个所述转动杆的下端分别转动连接于所述承托板相对的两边缘处,两个所述转动杆的上端分别挂设于所述电解池的开口处,所述电解槽还与所述电解提取泵的输出端相连通;

8、蚀刻液回收泵,所述蚀刻液回收泵的输入端与所述电解槽相连通;

9、再生液储存罐,所述再生液储存罐与所述蚀刻液回收泵的输出端相连通;

10、再生液回流泵,所述再生液回流泵的输入端与所述再生液储存罐相连通,所述再生液回流泵的输出端与所述蚀刻槽相连通。

11、在其中一个实施例中,所述新能源厚铜板内层蚀刻设备还包括蚀刻液补充罐组件,所述蚀刻液补充罐组件与所述蚀刻槽相连通。

12、在其中一个实施例中,所述蚀刻液补充罐组件包括盐酸补充罐以及氧化剂补充罐,所述盐酸补充罐与所述蚀刻槽相连通,所述氧化剂补充罐与所述蚀刻槽相连通。

13、在其中一个实施例中,所述蚀刻液补充罐组件还包括盐酸泵,所述盐酸泵的输入端与所述盐酸补充罐相连通,所述盐酸泵的输出端与所述蚀刻槽相连通。

14、在其中一个实施例中,所述蚀刻液补充罐组件还包括氧化剂泵,所述氧化剂泵的输入端与所述氧化剂补充罐相连通,所述氧化剂泵的输出端与所述蚀刻槽相连通。

15、在其中一个实施例中,各所述转动杆的下端与所述承托板铰接。

16、在其中一个实施例中,各所述转动杆的上端开设有收容槽,所述电解池的开口处收容于所述收容槽内。

17、在其中一个实施例中,所述收容槽的内壁与所述电解池的开口处之间具有间隙。

18、在其中一个实施例中,各所述转动杆的上端为弹性结构。

19、一种蚀刻系统,包括上述任一实施例所述的新能源厚铜板内层蚀刻设备,所述蚀刻系统还包括氯气处理设备,所述氯气处理设备与所述电解槽相连通。

20、与现有技术相比,本公开至少具有以下优点:

21、1、当蚀刻槽内的蚀刻液蚀刻一定时间之后,提取储存泵将蚀刻槽内的部分蚀刻液抽到储存罐内,电解提取泵将储存罐内的蚀刻液抽到电解槽内,使蚀刻液在电解槽内电解,以分离出蚀刻液的铜离子并产生铜;当电解装置电解蚀刻液一定时间之后,电解槽内的蚀刻液的铜离子含量将会得到降低,此时蚀刻液回收泵将电解装置内的蚀刻液抽到再生液储存罐内,再生液回流泵将再生液储存罐内的蚀刻液抽回蚀刻槽内,使得蚀刻槽内的蚀刻液咬蚀铜板的能力增强,提高了蚀刻新能源厚铜板的线路的速度,提高了新能源厚铜板的生产效率。

22、2、当铜片达到一定厚度之后,首先将各转动杆的上端与电解槽的开口处分离,然后转动两个转动杆以使两个转动杆的上端靠拢,然后上抬两个转动杆,使得承托板将铜片带离电解槽,然后取走铜片,最后将铜片取出机构复位。如此,通过铜片取出机构取出铜片,提高了取出铜片的便捷性,同时两个转动杆可以相互靠拢,增大了转动杆与电解槽的内壁之间的距离,避免了电解槽的内壁与转动杆相剐蹭的问题,提高了取出铜片的顺畅度。

技术特征:

1.一种新能源厚铜板内层蚀刻设备,包括蚀刻机,所述蚀刻机内形成有蚀刻槽,其特征在于,

2.根据权利要求1所述的新能源厚铜板内层蚀刻设备,其特征在于,所述新能源厚铜板内层蚀刻设备还包括蚀刻液补充罐组件,所述蚀刻液补充罐组件与所述蚀刻槽相连通。

3.根据权利要求2所述的新能源厚铜板内层蚀刻设备,其特征在于,所述蚀刻液补充罐组件包括盐酸补充罐以及氧化剂补充罐,所述盐酸补充罐与所述蚀刻槽相连通,所述氧化剂补充罐与所述蚀刻槽相连通。

4.根据权利要求3所述的新能源厚铜板内层蚀刻设备,其特征在于,所述蚀刻液补充罐组件还包括盐酸泵,所述盐酸泵的输入端与所述盐酸补充罐相连通,所述盐酸泵的输出端与所述蚀刻槽相连通。

5.根据权利要求3所述的新能源厚铜板内层蚀刻设备,其特征在于,所述蚀刻液补充罐组件还包括氧化剂泵,所述氧化剂泵的输入端与所述氧化剂补充罐相连通,所述氧化剂泵的输出端与所述蚀刻槽相连通。

6.根据权利要求1所述的新能源厚铜板内层蚀刻设备,其特征在于,各所述转动杆的下端与所述承托板铰接。

7.根据权利要求1所述的新能源厚铜板内层蚀刻设备,其特征在于,各所述转动杆的上端开设有收容槽,所述电解池的开口处收容于所述收容槽内。

8.根据权利要求7所述的新能源厚铜板内层蚀刻设备,其特征在于,所述收容槽的内壁与所述电解池的开口处之间具有间隙。

9.根据权利要求7所述的新能源厚铜板内层蚀刻设备,其特征在于,各所述转动杆的上端为弹性结构。

10.一种蚀刻系统,其特征在于,包括权利要求1至9中任一项所述的新能源厚铜板内层蚀刻设备,所述蚀刻系统还包括氯气处理设备,所述氯气处理设备与所述电解槽相连通。

技术总结

本公开提供一种新能源厚铜板内层蚀刻设备及蚀刻系统。上述的设备包括蚀刻机、提取储存泵、储存罐、电解提取泵、电解装置、蚀刻液回收泵、再生液储存罐及再生液回流泵,提取储存泵的输入端与蚀刻槽相连通,储存罐与提取储存泵的输出端相连通,电解提取泵的输入端与储存罐相连通。电解装置的电解槽与电解提取泵的输出端相连通,蚀刻液回收泵的输入端与电解槽相连通,再生液储存罐与蚀刻液回收泵的输出端相连通,再生液回流泵的输入端与再生液储存罐相连通,再生液回流泵的输出端与蚀刻槽相连通。如此,使得蚀刻槽内的蚀刻液咬蚀铜板的能力增强,提高了蚀刻新能源厚铜板的线路的速度,提高了新能源厚铜板的生产效率。

技术研发人员:时越,周爱明,邓敦庆,周国民,庄浩月

受保护的技术使用者:湖北金禄科技有限公司

技术研发日:20231218

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!