一种密封压射头的制作方法

本技术涉及金属压铸,尤其涉及一种密封压射头。

背景技术:

1、压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,目前,压铸机的压射头一般都在高温下工作,由于压射头的材质、热处理工艺及冷却方式不尽合理,在使用很短时间后就会发生严重磨损或腐蚀,在生产中频繁更换新的压射头,费时费力,降低了生产效率,增加了生产成本,因此,本实用新型提出了一种密封压射头。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种密封压射头。

2、为了实现上述目的,本实用新型采用了如下技术方案:

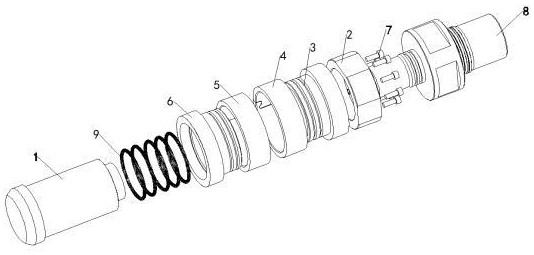

3、一种密封压射头,包括主杆,所述主杆外壁的最右侧嵌套有锁环,所述主杆的外壁右侧和左侧分别嵌套有底环和顶环,所述底环和顶环的外侧分别嵌套有右耐磨环和左耐磨环,所述主杆的右侧内部嵌入有连接头,所述连接头的左侧嵌入有锁紧螺丝。

4、优选的,所述底环和顶环的外侧内部从左至右均等距开口设置有两个中空圆环状凹槽,所述凹槽的内部均嵌入圆环状的膨胀弹簧。

5、优选的,所述顶环的右侧和底环的左侧紧贴在一起,所述左耐磨环和右耐磨环的内壁正好位于膨胀弹簧所属的凹槽外侧。

6、优选的,所述锁环与主杆的右侧外壁之间通过螺纹相连接,所述锁环的左侧紧贴底环的右侧。

7、优选的,所述右耐磨环和左耐磨环分别为右高左低、左高右低的阶梯状设置,所述右耐磨环和左耐磨环的内壁分别紧贴右耐磨环和左耐磨环的外壁内侧。

8、优选的,所述主杆、锁环、底环和顶环均为热作模具钢制成,所述右耐磨环和左耐磨环均为铍青铜材料制成。

9、1、顶环、底环与右耐磨环、左耐磨环之间嵌入膨胀弹簧,利用膨胀弹簧的弹性将右耐磨环和左耐磨环撑开,再将压射头装入压室时利用膨胀弹簧的收缩性配合好不同公差使其和压室达到自密封,提高真空度。

10、2、在受到冲击时底环和顶环与先会与外力接触,减少冲击可以有效的保护右耐磨环和左耐磨环不受冲击而形变,进一步的提高右耐磨环和左耐磨环的使用寿命。

技术特征:

1.一种密封压射头,包括主杆(1),其特征在于,所述主杆(1)外壁的最右侧嵌套有锁环(2),所述主杆(1)的外壁右侧和左侧分别嵌套有底环(3)和顶环(6),所述底环(3)和顶环(6)的外侧分别嵌套有右耐磨环(4)和左耐磨环(5),所述主杆(1)的右侧内部嵌入有连接头(8),所述连接头(8)的左侧嵌入有锁紧螺丝(7)。

2.根据权利要求1所述的密封压射头,其特征在于,所述底环(3)和顶环(6)的外侧内部从左至右均等距开口设置有两个中空圆环状凹槽,所述凹槽的内部均嵌入圆环状的膨胀弹簧(9)。

3.根据权利要求1或2所述的密封压射头,其特征在于,所述顶环(6)的右侧和底环(3)的左侧紧贴在一起,所述左耐磨环(5)和右耐磨环(4)的内壁正好位于膨胀弹簧(9)所属的凹槽外侧。

4.根据权利要求1所述的密封压射头,其特征在于,所述锁环(2)与主杆(1)的右侧外壁之间通过螺纹相连接,所述锁环(2)的左侧紧贴底环(3)的右侧。

5.根据权利要求1所述的密封压射头,其特征在于,所述右耐磨环(4)和左耐磨环(5)分别为右高左低、左高右低的阶梯状设置,所述右耐磨环(4)和左耐磨环(5)的内壁分别紧贴右耐磨环(4)和左耐磨环(5)的外壁内侧。

6.根据权利要求1所述的密封压射头,其特征在于,所述主杆(1)、锁环(2)、底环(3)和顶环(6)均为热作模具钢制成,所述右耐磨环(4)和左耐磨环(5)均为铍青铜材料制成。

技术总结

本技术提供了一种密封压射头,包括主杆,主杆外壁的最右侧嵌套有锁环,主杆的外壁右侧和左侧分别嵌套有底环和顶环,底环和顶环的外侧分别嵌套有右耐磨环和左耐磨环,主杆的右侧内部嵌入有连接头,连接头的左侧嵌入有锁紧螺丝。本技术在受到冲击时底环和顶环先与外力接触,减少冲击的同时可以有效的保护耐磨环不受冲击而形变,提高使用耐磨环寿命,从而进一步的延长了密封压射头的使用寿命。

技术研发人员:熊靓

受保护的技术使用者:江西省康盛压铸材料有限公司

技术研发日:20231221

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!