一种凹面工件镀膜装置的制作方法

本技术涉及零件镀膜,具体涉及一种凹面工件镀膜装置。

背景技术:

1、传统的镀膜装置一般就是将工件固定在工作台上,通过在镀膜室旋转工作台,将膜料镀在工件上,这对于形状规则的工件来说,镀膜时满足比较均匀,而对于形状不规则,特别是具有凹面的工件来说,镀膜过程中,镀膜料的速度一致,但是由于到达的工件表面不一致,镀膜强度和密度不一致,从而造成工件镀膜的不均匀。

技术实现思路

1、为解决上述技术缺陷,本实用新型的目的是提供一种凹面工件镀膜装置,针对不规则或凹面的工件,能够实现此类工件在镀膜盘上镀膜均匀,满足镀膜的要求。

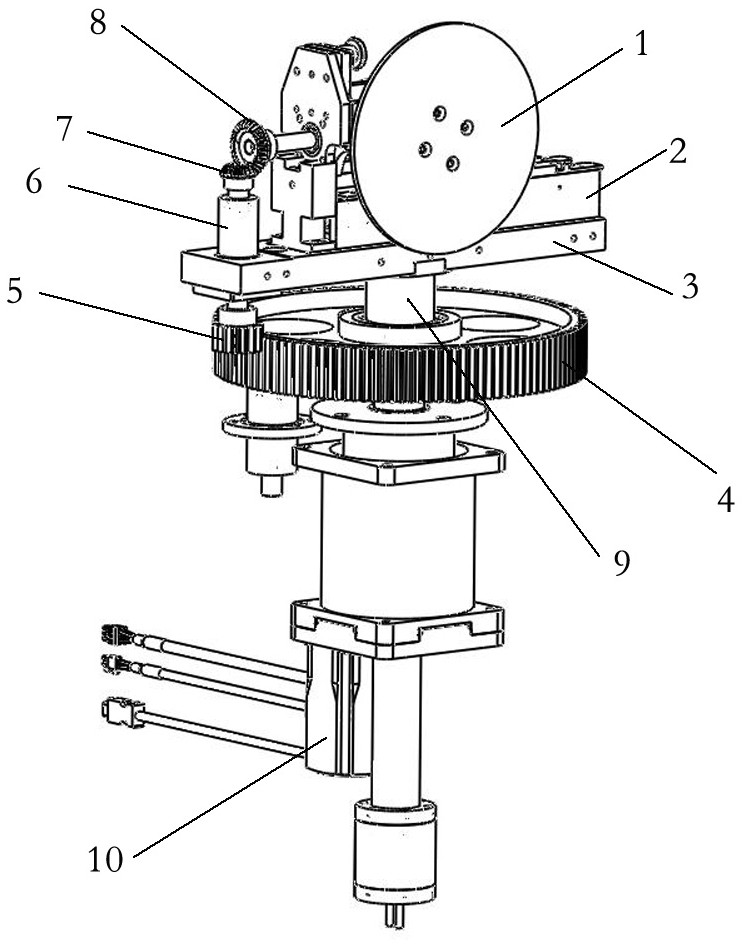

2、为达到上述目的,本实用新型采用的技术方案是:一种凹面工件镀膜装置,设于镀膜腔体中,包括一旋转台和固定于旋转台底部的第一转轴,所述第一转轴外壁自上而下分别套接有第一传动齿轮和中空旋转式传动马达,所述第一转轴与第一传动齿轮之间设有轴承,所述第一传动齿轮与镀膜腔体底部设有的主动齿轮啮合在一起;所述旋转台表面设有传动腔,所述传动腔内部设有第二转轴和第三转轴,所述第二转轴在传动腔内部套接有第一锥齿轮,第二转轴伸出传动腔外部连接有镀膜盘,所述第三转轴在传动腔内部套接有与第一锥齿轮啮合传动的第二锥齿轮,第三转轴伸出传动腔外部连接有第三锥齿轮;所述旋转台一端靠近传动腔还穿接有第四转轴,所述第四转轴位于旋转台上方连接有与第三锥齿轮啮合传动的第四锥齿轮,第四转轴位于旋转台下方设有与第一传动齿轮啮合传动的第二传动齿轮;工作时,主动齿轮通过带动第一传动齿轮、第二传动齿轮、第四锥齿轮、第三锥齿轮、第二锥齿轮及第一锥齿轮使镀膜盘实现旋转,同时中空旋转式传动马达带动第一转轴实现旋转台的正反旋转。

3、进一步地,所述第二转轴和第三转轴与传动腔连接处、所述第四转轴与旋转台穿接处均设有轴承。

4、所述中空旋转式传动马达采用日本东方中空旋转式传动马达dgm200r-azac。

5、本实用新型在工作时,镀膜工作开始,镀膜腔中的主动齿轮开始转动,依次带动第一传动齿轮和第二传动齿轮,第二传动齿轮带动第四转轴旋转,第四转轴另一端的第四锥齿轮旋转,依次带动第四锥齿轮、第三锥齿轮、第二锥齿轮及第一锥齿轮,使镀膜盘实现旋转,在镀膜盘旋转的过程中,中空旋转式传动马达带动第一转轴,使整个旋转台能够实现正转或者反转,对于那些具有凹面或不规则的工件来说,镀膜盘和旋转台的同时旋转能够使工件多个部位均能得到喷射,避免工件某些部位镀膜不均匀,解决工件镀膜不均匀这一技术缺陷;在镀膜盘和旋转台同时旋转过程中,由于第一转轴与第一传动齿轮之间设置有轴承,因此第一转轴带动旋转台的旋转和第一传动齿轮的旋转互不影响。

6、本实用新型的有益效果是:通过第一传动齿轮带动镀膜盘的旋转、中空旋转式传动马达带动旋转台的正反转,能够有效对凹面工件或者不规则的工件进行均匀喷射镀膜,解决了工件各部位镀膜强度和密度不一致的技术问题,实现均与镀膜。

技术特征:

1.一种凹面工件镀膜装置,设于镀膜腔体中,其特征在于:包括一旋转台和固定于旋转台底部的第一转轴,所述第一转轴外壁自上而下分别套接有第一传动齿轮和中空旋转式传动马达,所述第一转轴与第一传动齿轮之间设有轴承,所述第一传动齿轮与镀膜腔体底部设有的主动齿轮啮合在一起;所述旋转台表面设有传动腔,所述传动腔内部设有第二转轴和第三转轴,所述第二转轴在传动腔内部套接有第一锥齿轮,第二转轴伸出传动腔外部连接有镀膜盘,所述第三转轴在传动腔内部套接有与第一锥齿轮啮合传动的第二锥齿轮,第三转轴伸出传动腔外部连接有第三锥齿轮;所述旋转台一端靠近传动腔还穿接有第四转轴,所述第四转轴位于旋转台上方连接有与第三锥齿轮啮合传动的第四锥齿轮,第四转轴位于旋转台下方设有与第一传动齿轮啮合传动的第二传动齿轮;工作时,主动齿轮通过带动第一传动齿轮、第二传动齿轮、第四锥齿轮、第三锥齿轮、第二锥齿轮及第一锥齿轮使镀膜盘实现旋转,同时中空旋转式传动马达带动第一转轴实现旋转台的正反旋转。

2.根据权利要求1所述的凹面工件镀膜装置,其特征在于:所述第二转轴和第三转轴与传动腔连接处、所述第四转轴与旋转台穿接处均设有轴承。

3.根据权利要求1所述的凹面工件镀膜装置,其特征在于:所述中空旋转式传动马达采用日本东方中空旋转式传动马达dgm200r-azac。

技术总结

本技术公开了一种凹面工件镀膜装置,设于镀膜腔体中,包括一旋转台和固定于旋转台底部的第一转轴,所述第一转轴外壁自上而下分别套接有第一传动齿轮和中空旋转式传动马达,所述第一转轴与第一传动齿轮之间设有轴承,所述第一传动齿轮与镀膜腔体底部设有的主动齿轮啮合在一起;所述旋转台表面设有传动腔,所述传动腔内部设有第二转轴和第三转轴,所述第二转轴在传动腔内部套接有第一锥齿轮,第二转轴伸出传动腔外部连接有镀膜盘,所述第三转轴在传动腔内部套接有与第一锥齿轮啮合传动的第二锥齿轮,第三转轴伸出传动腔外部连接有第三锥齿轮。本技术针对不规则或凹面的工件,能够实现此类工件在镀膜盘上镀膜均匀,满足镀膜的要求。

技术研发人员:党亚军,王世辉,党明阳

受保护的技术使用者:南阳清水科技有限公司

技术研发日:20231222

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!