一种能够增加壳模强度的模具的制作方法

本技术涉及壳模模具,更具体地,涉及一种能够增加壳模强度的模具。

背景技术:

1、随着科技越来越进步,许多采用人工作业的工序渐渐被机械所取代。尤其在精密铸造行业中,工作强度大,又是高温的作业环境,更需要通过机械化来实现。而采用机械化浇注时,在机械手夹持壳模中,往往会出现压力太小而导致夹持不稳或夹持后掉落现象;而压力太大则会出现壳模破裂,造成壳模报废。为了解决夹持过程中效率低下,产品质量不稳定的问题,传统的做法一般采用两种方式解决:1.调节机械手夹持压力,找到一个平衡点,这个平衡点是个临界点,既不会出现夹持不稳,又不会被夹破。采用这种方式不仅对浆液粘度,涂覆性,淋砂均匀性等比一般要求高,而且要求人工控制技术精准,这样很容易造成工人的劳动强度增大,控制成本增加,一般很多工厂难以达到要求。2.采用增加壳模层数的方式来增强壳模强度,其主要特点是工艺制作简单,但是劣势明显,主要表现在两方面:一是壳模加层会影响壳模的透气性,铸件产生的气孔比例加大,层数增加也导致成本增加。二是虽然增加壳模层数操作简单,但是在实际应用中很容易出现壳模漏串现像,致使整串壳模及钢树报废,增加了后期处理成本,造成机械手及小车轨道等配件损坏,导致整条浇注线停工。因此在不增加控制成本、材料成本、时间成本的前提下,怎么增加夹持位置的强度成为了需要研究和解决的问题。

技术实现思路

1、本实用新型为克服上述现有技术中的缺陷,提供一种能够增加壳模强度的模具,通过将设置的凹凸冶具内嵌在壳模内,有效提高壳模的强度,且降低了成本,提高了壳模质量。

2、为解决上述技术问题,本实用新型采用的技术方案是:

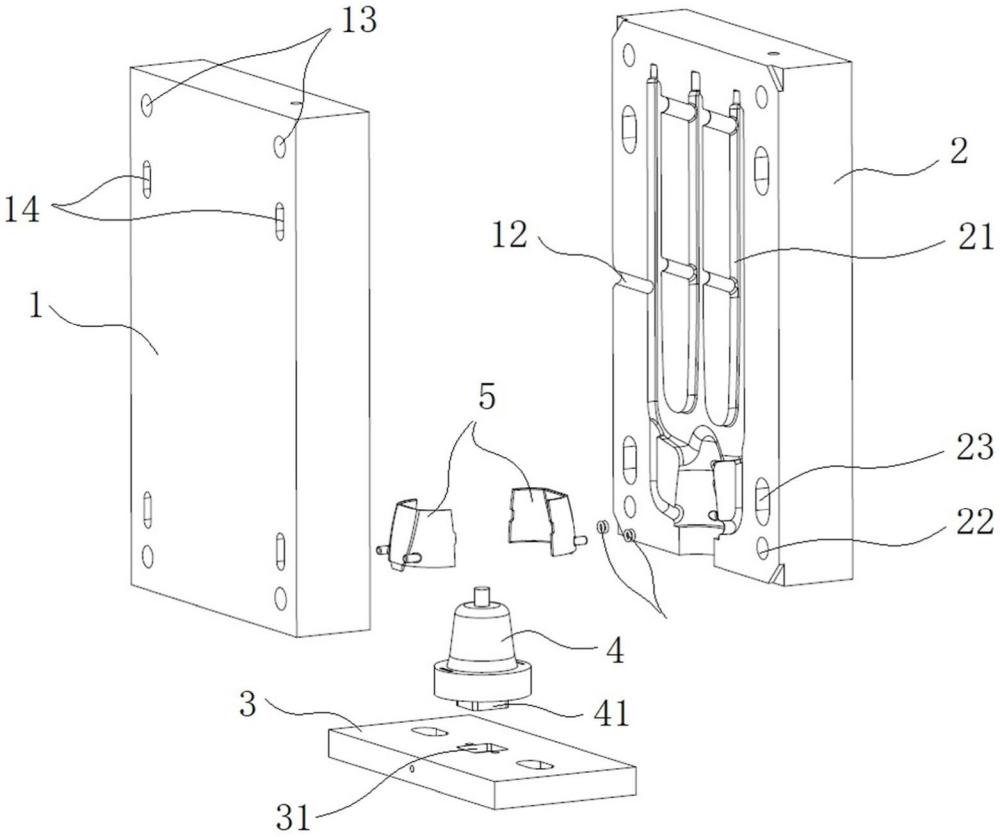

3、一种能够增加壳模强度的模具,包括左模板、右模板、下模板、杯口模以及凹凸冶具;所述左模板与所述右模板可拆卸连接,所述左模板和所述右模板的底部分别与所述下模板可拆卸连接,所述左模板上设有第一流道,所述右模板上设有与第一流道位置对应的第二流道,所述杯口模可拆卸安装在所述下模板上,且位于所述第一流道与所述第二流道之间;所述凹凸冶具可拆卸套设在所述杯口模上,且与所述杯口模之间留有间歇,所述间隙构成第三流道,所述第三流道分别与所述第一流道和所述第二流道连通;在所述左模板和所述右模板上还设有与所述第一流道和所述第二流道连通的注料口。

4、根据上述技术手段,合模时,第一流道、第二流道以及第三流道共同构成壳模的形状,由于凹凸冶具位于第一流道、第二流道以及第三流道之间,在射蜡时,凹凸冶具被内嵌在蜡件的杯口中,开模后,凹凸冶具随蜡件一起被取出,在正常的组树、制壳、脱蜡后,凹凸冶具就固定在壳模内了;通过在壳模杯口处内嵌一个凹凸冶具,从而提高了壳模的强度,既可以大大减少壳模断裂风险,又解决了整个制作过程效率低下、产品质量不稳定、壳模层数多、劳动强度大等问题。

5、在其中一个实施例中,所述凹凸冶具的底部设有凸起的第一插接件,所述杯口模上设有与第一插接件位置对应的第一插槽,所述凹凸冶具套设在所述杯口模上,通过所述第一插接件插入所述第一插槽中与所述杯口模连接。凹凸冶具套设在杯口模上,底部与杯口模插接;在合模时,便于定位;在开模时,将壳模向上抽出,便能将凹凸冶具与杯口模分离。

6、在其中一个实施例中,所述杯口模为圆锥台形结构,在所述杯口模直径较大的一端设有环形凸台,所述第一插槽设在所述环形凸台的台面上,且所述杯口模直径较大的一端与下模板连接。杯口模为圆锥台形结构,直径大的一端与下模板连接,这样便于开模后取出壳模。

7、在其中一个实施例中,所述凹凸冶具的侧壁设有多个凸起的第二插接件,所述左模板和所述右模板上设有与所述第二插接件位置对应的第二插槽,所述第二插接件插入所述第二插槽中。凹凸冶具侧壁上的第二插接件插入到左模板和右模板的第二插槽中,实现凹凸冶具与左模板、右模板的定位,由于凹凸冶具与杯口模之间有间隙,与左模板和右模板之间也有间隙,通过在凹凸冶具侧壁至第二插接件、底部设置第一插接件,实现对凹凸冶具的定位固定,避免在射蜡时发生偏转。

8、在其中一个实施例中,在所述第二插槽中设有o形密封圈,当所述第二插接件插入所述第二插槽中时,所述o形密封圈套设在所述第二插接件上。在第二插槽中设置o形密封圈,实现第二插接件与第二插槽的密封连接,避免在射蜡时熔融的蜡液流入到第二插槽中;当开模后,o形密封圈仍然留在第二插槽中,不会随着第二插接件的抽出而一起出来。可以在第二插槽中设置凹槽将o形密封圈卡在凹槽中,从而限制o形密封圈移动。

9、在其中一个实施例中,所述杯口模的底部设有凸起的第三插接件,所述下模板设有与第三插接件位置对应的第三插槽,所述第三插接件插入所述第三插槽中。杯口模通过第三插接件与下模板连接和定位。

10、在其中一个实施例中,所述凹凸冶具包括左冶具和右冶具,所述左冶具上设有第四插接件,所述右冶具上设有第四插槽,所述第四插接件插入所述第四插槽中,实现所述左冶具与所述右冶具可拆卸连接。

11、在其中一个实施例中,所述左模板上设有多个间隔设置的第一定位通孔;所述有模板上设有与第一定位通孔位置和结构均对应的第二定位通孔。第一定位通孔与第二通孔的形状位置均一一对应,在安装左模板和右模板到射蜡机上时,通过第一定位通孔与第二定位通孔实现左模板和右模板的定位,里面安装时出现偏移,而导致左模板和右模板的位置没有完全对齐。在安装时,可以通过定位导柱,将定位导柱插入到第一定位通孔和第二定位通孔中,实现两者的定位。

12、在其中一个实施例中,在所述左模板上设有多个间隔设置的第一定位槽,所述右模板的外壁设有与第一定位槽位置和结构均对应的第二定位槽。第一定位槽和第二定位槽用于与射蜡机连接时实现定位,结合第一定位通孔和第二定位通孔,从而更好对左模板和右模板的安装定位,使得两者能够更好的对齐。

13、在其中一个实施例中,所述左模板和所述右模板内部还设有冷却水路,所述冷却水路环绕在所述第一流道和所述第二流道四周。冷却水路用于在射蜡完成后对熔融的蜡液进行降温,使其更快的凝固。

14、与现有技术相比,有益效果是:本实用新型提供的一种能够增加壳模强度的模具,通过在模具内设置的凹凸冶具,使凹凸冶具在射蜡时内嵌在蜡件中,在经过正常的组树、制壳、脱蜡后,凹凸冶具就固定在壳模内了,从而提高了壳模的强度,既可以大大减少壳模断裂风险,又解决了整个制作过程效率低下、产品质量不稳定、壳模层数多、劳动强度大等问题。

技术特征:

1.一种能够增加壳模强度的模具,其特征在于,包括左模板(1)、右模板(2)、下模板(3)、杯口模(4)以及凹凸冶具(5);所述左模板(1)与所述右模板(2)可拆卸连接,所述左模板(1)和所述右模板(2)的底部分别与所述下模板(3)可拆卸连接,所述左模板(1)上设有第一流道(11),所述右模板(2)上设有与第一流道(11)位置对应的第二流道(21),所述杯口模(4)可拆卸安装在所述下模板(3)上,且位于所述第一流道(11)与所述第二流道(21)之间;所述凹凸冶具(5)可拆卸套设在所述杯口模(4)上,且与所述杯口模(4)之间留有间隙,所述间隙构成第三流道,所述第三流道分别与所述第一流道(11)和所述第二流道(21)连通;在所述左模板(1)和所述右模板(2)上还设有与所述第一流道(11)和所述第二流道(21)连通的注料口(12)。

2.根据权利要求1所述的能够增加壳模强度的模具,其特征在于,所述凹凸冶具(5)的底部设有凸起的第一插接件(52),所述杯口模(4)上设有与第一插接件(52)位置对应的第一插槽(42),所述凹凸冶具(5)套设在所述杯口模(4)上,通过所述第一插接件(52)插入所述第一插槽(42)中与所述杯口模(4)连接。

3.根据权利要求2所述的能够增加壳模强度的模具,其特征在于,所述杯口模(4)为圆锥台形结构,在所述杯口模(4)直径较大的一端设有环形凸台(43),所述第一插槽(42)设在所述环形凸台(43)的台面上,且所述杯口模(4)直径较大的一端与下模板(3)连接。

4.根据权利要求2所述的能够增加壳模强度的模具,其特征在于,所述凹凸冶具(5)的侧壁设有多个凸起的第二插接件(51),所述左模板(1)和所述右模板(2)上设有与所述第二插接件(51)位置对应的第二插槽(16),所述第二插接件(51)插入所述第二插槽(16)中。

5.根据权利要求4所述的能够增加壳模强度的模具,其特征在于,在所述第二插槽(16)中设有o形密封圈(17),当所述第二插接件(51)插入所述第二插槽(16)中时,所述o形密封圈(17)套设在所述第二插接件(51)上。

6.根据权利要求3所述的能够增加壳模强度的模具,其特征在于,所述杯口模(4)的底部设有凸起的第三插接件(41),所述下模板(3)设有与第三插接件(41)位置对应的第三插槽(31),所述第三插接件(41)插入所述第三插槽(31)中。

7.根据权利要求2至6任一项所述的能够增加壳模强度的模具,其特征在于,所述凹凸冶具(5)包括左冶具(53)和右冶具(54),所述左冶具(53)上设有第四插接件(55),所述右冶具(54)上设有第四插槽(56),所述第四插接件(55)插入所述第四插槽(56)中,实现所述左冶具(53)与所述右冶具(54)可拆卸连接。

8.根据权利要求1至6任一项所述的能够增加壳模强度的模具,其特征在于,所述左模板(1)上设有多个间隔设置的第一定位通孔(13);所述右模板上设有与第一定位通孔(13)位置和结构均对应的第二定位通孔(22)。

9.根据权利要求8所述的能够增加壳模强度的模具,其特征在于,在所述左模板(1)上设有多个间隔设置的第一定位槽(14),所述右模板(2)的外壁设有与第一定位槽(14)位置和结构均对应的第二定位槽(23)。

10.根据权利要求8所述的能够增加壳模强度的模具,其特征在于,所述左模板(1)和所述右模板(2)内部还设有冷却水路(15),所述冷却水路(15)环绕在所述第一流道(11)和所述第二流道(21)四周。

技术总结

本技术涉及一种能够增加壳模强度的模具。包括左模板、右模板、下模板、杯口模以及凹凸冶具;左模板与右模板可拆卸连接,左模板和右模板的底部分别与下模板可拆卸连接,左模板上设有第一流道,右模板上设有与第一流道位置对应的第二流道,杯口模可拆卸安装在下模板上,且位于第一流道与第二流道之间;凹凸冶具可拆卸套设在杯口模上,且与杯口模之间留有间歇,间隙构成第三流道,第三流道分别与第一流道和第二流道连通;在左模板和右模板上还设有与第一流道和第二流道连通的注料口。本技术通过将设置的凹凸冶具内嵌在壳模内,有效提高壳模的强度,且降低了成本,提高了壳模质量。

技术研发人员:邓湘平,古冠水,董文庆,曾德忠

受保护的技术使用者:广东联塑阀门有限公司

技术研发日:20231222

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!