一种高频焊管内清理毛刺装置的制作方法

本技术属于高频焊管领域,具体地说是一种高频焊管内清理毛刺装置。

背景技术:

1、高频焊又叫高频感应加热,高频焊是利用10~500khz高频电流流经金属连接面产生电阻热并施加(或不施加)压力达到金属结合的一种焊接方法,其特点是:焊接速度大,焊接热影响区小,焊接对工件可以不清理,可焊薄壁管,可焊金属管,现有的高频焊管在焊接后其内壁容易出现大量毛刺,国家知识产权局2022.01.18授权公告,授权公告号为cn215546020u的专利《一种高频直缝焊管内毛刺刮除装置》,该专利中公开了一种对不同长度焊管内壁进行清理毛刺的装置,但该装置需要手持进行打磨,打磨时轴心容易发生偏差,从而导致磨砂轮无法始终与焊管内壁紧密接触配合,从而影响打磨效果,耗费人力,因此我们设计了一种高频焊管内清理毛刺装置。

技术实现思路

1、本实用新型提供一种高频焊管内清理毛刺装置,用以解决现有技术中的缺陷。

2、本实用新型通过以下技术方案予以实现:

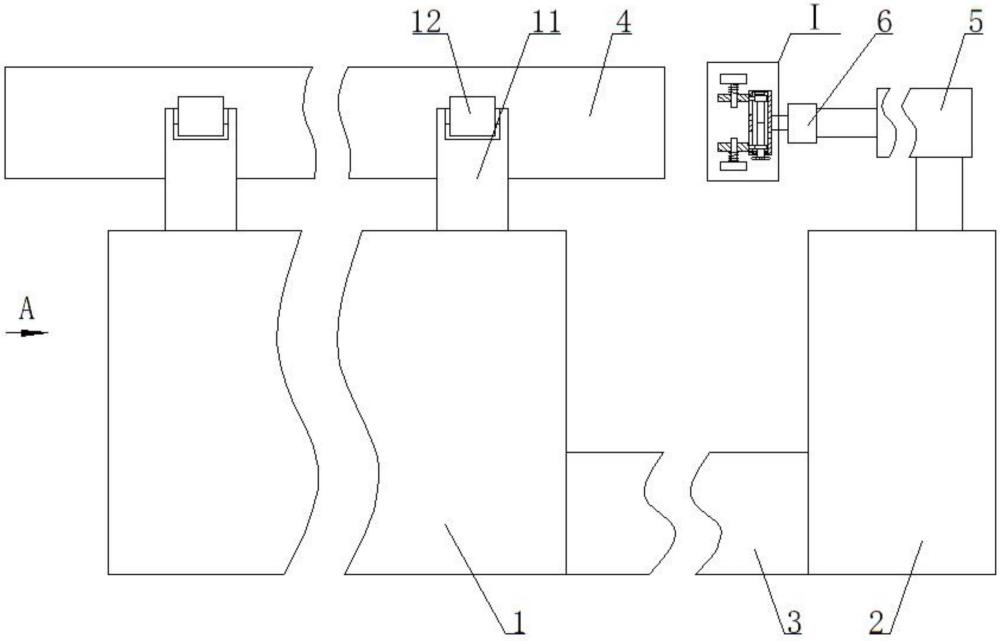

3、一种高频焊管内清理毛刺装置,包括第一底座和第二底座,第一底座与第二底座通过连板固定连接,第一底座上设有数个能够夹紧焊管外周的夹持机构,第二底座上设有第一电动推杆,第一电动推杆的活动端固定安装电机,电机的转轴上设有能够对焊管内壁打磨的清理机构,其特征在于:所述夹持机构包括第二电动推杆,第二电动推杆固定安装在第一底座内,第二电动推杆的活动端固定安装梯形块,梯形块的两侧为弧面,梯形块上通过连接杆转动安装第一滚轮,第一滚轮与焊管的外周抵靠接触配合,连接杆的两侧分别转动设有弧形杆,弧形杆的两端分别转动设有第二滚轮,弧形杆顶端的第二滚轮分别与焊管的外周抵靠接触配合,弧形杆底端的第二滚轮分别与梯形块的两侧对应的弧面滑动接触配合,电机的转轴与焊管的轴心同轴设置。

4、如上所述的一种高频焊管内清理毛刺装置,所述清理机构包括固定板,固定板上开设有透槽,透槽内转动安装丝杆,丝杆两端的螺纹旋向相反,丝杆的两端分别螺纹配合安装丝母,丝母分别通过连杆固定安装移动板,移动板上分别通过第一弹簧弹性安装打磨刷。

5、如上所述的一种高频焊管内清理毛刺装置,所述丝杆的一端固定安装手轮。

6、如上所述的一种高频焊管内清理毛刺装置,所述第一滚轮和第二滚轮分别为橡胶轮。

7、如上所述的一种高频焊管内清理毛刺装置,所述弧形杆的一侧分别通过第二弹簧与第一底座的内壁弹性连接。

8、如上所述的一种高频焊管内清理毛刺装置,所述第一底座内固定设有限制梯形块随意移动的限位块和限制连接杆晃动的挡块。

9、本实用新型的优点是:本实用新型结构简单,构思巧妙,通过夹持机构将焊管夹紧,能够使不同管径的焊管始终位于同一轴线上,再通过第一电动推杆驱动清理机构对焊管的内壁进行打磨,能够保证清理机构始终与不同管径的焊管的内壁紧密接触配合,提高清理毛刺的效果,节省人力,操作简单,满足市场需求,适合推广。使用本实用新型时,首先将焊管放置在第一滚轮上并驱动第二电动推杆伸长,第二电动推杆伸长带动梯形块、连接杆和第一滚轮向上移动,梯形块向上移动能够带动弧形杆下端的第二滚轮分别向两侧移动,弧形杆转动从而带动弧形杆上端的第二滚轮分别向中间移动,能够将焊管夹紧,此时焊管的轴心与电机的轴心位于同一直线上,控制电机的转轴转动,电机的转轴转动带动清理机构转动,通过控制第一电动推杆伸长即可带动清理机构对焊管内壁的毛刺进行清理打磨。

技术特征:

1.一种高频焊管内清理毛刺装置,包括第一底座(1)和第二底座(2),第一底座(1)与第二底座(2)通过连板(3)固定连接,第一底座(1)上设有数个能够夹紧焊管(4)外周的夹持机构,第二底座(2)上设有第一电动推杆(5),第一电动推杆(5)的活动端固定安装电机(6),电机(6)的转轴上设有能够对焊管(4)内壁打磨的清理机构,其特征在于:所述夹持机构包括第二电动推杆(7),第二电动推杆(7)固定安装在第一底座(1)内,第二电动推杆(7)的活动端固定安装梯形块(8),梯形块(8)的两侧为弧面,梯形块(8)上通过连接杆(9)转动安装第一滚轮(10),第一滚轮(10)与焊管(4)的外周抵靠接触配合,连接杆(9)的两侧分别转动设有弧形杆(11),弧形杆(11)的两端分别转动设有第二滚轮(12),弧形杆(11)顶端的第二滚轮(12)分别与焊管(4)的外周抵靠接触配合,弧形杆(11)底端的第二滚轮(12)分别与梯形块(8)的两侧对应的弧面滑动接触配合,电机(6)的转轴与焊管(4)的轴心同轴设置。

2.根据权利要求1所述的一种高频焊管内清理毛刺装置,其特征在于:所述清理机构包括固定板(20),固定板(20)上开设有透槽(21),透槽(21)内转动安装丝杆(22),丝杆(22)两端的螺纹旋向相反,丝杆(22)的两端分别螺纹配合安装丝母(23),丝母(23)分别通过连杆固定安装移动板(24),移动板(24)上分别通过第一弹簧(25)弹性安装打磨刷(26)。

3.根据权利要求2所述的一种高频焊管内清理毛刺装置,其特征在于:所述丝杆(22)的一端固定安装手轮(30)。

4.根据权利要求1所述的一种高频焊管内清理毛刺装置,其特征在于:所述第一滚轮(10)和第二滚轮(12)分别为橡胶轮。

5.根据权利要求1所述的一种高频焊管内清理毛刺装置,其特征在于:所述弧形杆(11)的一侧分别通过第二弹簧(50)与第一底座(1)的内壁弹性连接。

6.根据权利要求1所述的一种高频焊管内清理毛刺装置,其特征在于:所述第一底座(1)内固定设有限制梯形块(8)随意移动的限位块(60)和限制连接杆(9)晃动的挡块(61)。

技术总结

一种高频焊管内清理毛刺装置,包括第一底座和第二底座,第一底座与第二底座通过连板固定连接,第一底座上设有数个能够夹紧焊管外周的夹持机构,第二底座上设有第一电动推杆,第一电动推杆的活动端固定安装电机,电机的转轴上设有能够对焊管内壁打磨的清理机构,其特征在于:所述夹持机构包括第二电动推杆,第二电动推杆固定安装在第一底座内。本技术结构简单,构思巧妙,通过夹持机构将焊管夹紧,能够使不同管径的焊管始终位于同一轴线上,再通过第一电动推杆驱动清理机构对焊管的内壁进行打磨,能够保证清理机构始终与不同管径的焊管的内壁紧密接触配合,提高清理毛刺的效果,节省人力,操作简单,满足市场需求,适合推广。

技术研发人员:赵文锁,崔学伟

受保护的技术使用者:山东中安交通设施有限公司

技术研发日:20231225

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!