钛渣冶炼装置的制作方法

本技术涉及冶金设备领域,具体为一种钛渣冶炼装置。

背景技术:

1、钛渣冶炼是一种重要的冶金过程,钛渣冶炼中钛渣电炉的工作原理主要涉及钛铁矿与固体还原剂(如无烟煤、石油焦或焦炭)的混合加入电炉中进行还原熔炼。在这个过程中,矿中铁的氧化物被选择性地还原为金属铁,而钛的氧化物被富集在炉渣中。通过渣铁分离,可以获得钛渣和副产品金属铁。此外,钛渣的高电导率决定了熔炼钛渣电炉的开弧熔炼特征,即熔炼钛渣的热量来源主要依靠电极末端至熔池表面间的电弧热,这就是所谓的“开弧冶炼”。在高电阻炉渣的情况下,电极埋入炉渣,熔炼过程的热量来源主要是渣阻热,即所谓的“埋弧熔炼”。

2、为了避免钛渣侵蚀炉衬耐火砖而影响电炉的寿命,在钛渣电炉的运行过程中需要使炉衬上保留一定厚度的挂渣作为挂渣层,使高温液态钛渣与炉墙耐火材料隔离,从而达到保护炉墙耐火材料,提高炉衬使用寿命之目的。挂渣层厚度分布不均,尤其上层厚容易导致塌料引起翻渣,引起电流波动大,极易对电极造成很大的电流冲击使电极常常发生断裂事故,同时由于炉内渣铁流动不畅,会导致渣铁温度分布不均,出现某一局部渣铁温度低,渣铁排不出的情况。

3、申请号为cn202122594729.4的《一种大型防塌料钛渣冶炼电炉》设计一种电炉侧壁带内退台结构,防止上部挂渣层过厚引起塌料,但该设计不能从根本上解决上部挂渣层过厚问题,只能延缓塌料的进程,同时也解决不了炉内渣铁温度分布不均的情况。

技术实现思路

1、本实用新型的目的在于提供一种钛渣冶炼装置,以解决上述背景技术中提出的问题:

2、(1)、如何解决现有挂渣层厚度分布不均,尤其上层厚容易导致塌料引起翻渣,引起电流波动大,极易对电极造成很大的电流冲击使电极常常发生断裂事故的问题;

3、(2)、如何改善炉内渣铁流动不畅,会导致渣铁温度分布不均,出现某一局部渣铁温度低,渣铁排不出的情况。

4、为实现上述目的,本实用新型提供如下技术方案:

5、一种钛渣冶炼装置;

6、包括主钛渣电炉和若干精炼炉;

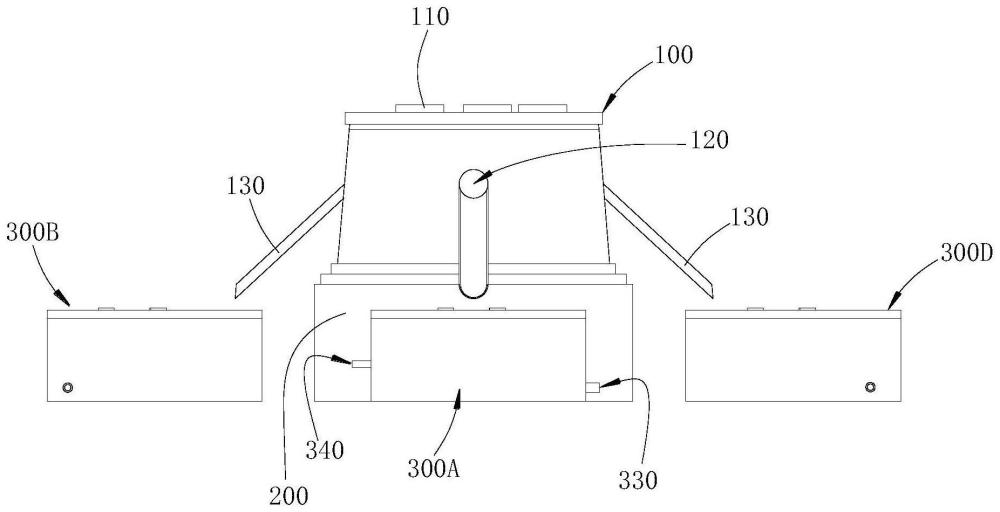

7、主钛渣电炉设有三个大电极,主钛渣电炉开有若干与其内部腔室相通的渣铁出口,若干渣铁出口与若干精炼炉一一对应,所述精炼炉顶部设有辅料入口和渣铁入口,所述精炼炉侧壁设有与其内部腔室相通的出铁口和出渣口,主钛渣电炉的渣铁出口对准对应精炼炉的渣铁入口。

8、在上述技术方案的基础上,本实用新型还可以做如下改进。

9、进一步,所述主钛渣电炉侧壁设有若干铁口溜槽,若干铁口溜槽与若干渣铁出口一一对应,所述铁口溜槽始端与主钛渣电炉的对应渣铁出口连通,所述铁口溜槽末端对准精炼炉的渣铁入口。

10、进一步,还包括旋转台,主钛渣电炉设置在旋转台上,旋转台带动主钛渣电炉沿顺时针方向转动。

11、进一步,包括四个精炼炉,四个精炼炉以主钛渣电炉为中心均匀圆周分布。

12、主钛渣电炉采用这样的结构后,主钛渣电炉是本实用新型的核心部分。电炉具有若干出铁口,每次出渣铁只打开一个铁口,按顺序出铁,即相邻次序对开铁口,渣铁混出。这种设计可以保证炉内渣铁流动,使炉内热量分布均匀,防止局部渣铁温度过低导致排放困难。同时,电炉炉身自带旋转台,冶炼中适当旋转可以保证炉内渣铁温度分布均匀,形成渣铁环流,避免某一局部温度过低的情况。电炉采用连续加料方式,熔池旋转形成涡流,有助于原料在炉内的均匀分布和换热还原,加快冶炼的进程,提高生产效率,粗炼后的渣铁排放到精炼炉进一步调质。

13、精炼炉主要用于渣铁进一步调质,当钛渣品位低时,可加入辅料进行调质,小电极进行补热,保证钛渣品位合格,合格钛渣从出渣口排出;出渣后也可以加入脱硫剂对铁水进行调质脱硫等,合格铁水从出铁口排出。

14、本钛渣冶炼装置具有以下优点和效果:

15、(1)、通过独特的设计实现了主钛渣电炉内热量分布的均匀性保证了渣铁的顺畅排放;

16、(2)、主钛渣电炉的旋转台和出铁口设计有助于形成渣铁环流避免局部温度过低;

17、(3)、采用连续加料方式使原料在炉内均匀分布提高了换热还原效率;

18、(4)、采用主钛渣炉进行连续加料粗炼,熔融渣铁进入精炼炉进一步调质精炼,大大提高生产效率,缩短冶炼周期,提高产量。

19、(5)、精炼炉的设计实现了渣铁的二次精炼保证钛渣的质量和效率。

技术特征:

1.一种钛渣冶炼装置,其特征为:

2.根据权利要求1所述的钛渣冶炼装置,其特征是:

3.根据权利要求1所述的钛渣冶炼装置,其特征是:

4.根据权利要求3所述的钛渣冶炼装置,其特征是:

技术总结

本技术给出了一种钛渣冶炼装置;包括主钛渣电炉和若干精炼炉;主钛渣电炉设有三个大电极,主钛渣电炉开有若干与其内部腔室相通的渣铁出口,所述精炼炉顶部设有辅料入口和渣铁入口,所述精炼炉侧壁设有与其内部腔室相通的出铁口和出渣口,主钛渣电炉的渣铁出口对准对应精炼炉的渣铁入口。主钛渣电炉具有若干出铁口,每次出渣铁只打开一个铁口,按顺序出铁,即相邻次序对开铁口,渣铁混出。可以保证炉内渣铁流动,防止局部渣铁温度过低导致排放困难。电炉炉身自带旋转台,冶炼中适当旋转可以保证炉内渣铁温度分布均匀,形成渣铁环流,避免某一局部温度过低的情况。精炼炉主要用于对排放的渣铁进行进一步调质。

技术研发人员:杨郡,张中武,范汇超,张建,王张明,徐力,唐洞洞,朱继鹏,郭依柳

受保护的技术使用者:蚌埠国钛纳米材料有限公司

技术研发日:20231226

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!