一种制备整体砂芯装置与使用方法与流程

本发明涉及铸造,具体涉及一种制备整体砂芯装置与使用方法。

背景技术:

1、铸件水平放置的铸造工艺作为一种主要铸造工艺,在浇注合箱或合模时,砂芯水平放置于型腔或模具中。而一些壳体铸件砂芯较长,由于混砂机机头位置限制,不能制备站立的整体砂芯,或者要求放置冷铁的砂芯,制备站立整体砂芯过程中,常存在部分位置难以人工放置冷铁或放置的冷铁容易发生掉落,多采用分半制芯。将分半芯盒水平放置制备上下半芯,再翻转芯盒脱出上下半芯,然后再翻转下芯并同上芯组合成水平整体砂芯。

2、申请号为201410076603.x发明公开了一种砂芯的组合方法,包括:把第一半砂芯平放在地板上,第一半砂芯的分合面内边缘上设有粘胶溢流槽,在靠近粘胶溢流槽的分合面上放置适量粘胶;在靠近粘胶的分合面上涂上石墨膏;使第二半砂芯与第一半砂芯对接,第一半砂芯和第二半砂芯组合在一起,形成一个整体砂芯;利用锁芯螺杆及高强度自硬砂把整体砂芯锁死;将从第一半砂芯的分合面和第二半砂芯的分合面之间的缝隙中溢出的石墨膏刮掉。

3、该方法中的砂芯具有减砂槽与溢流槽,制芯时,分合面填砂面积变小,制芯填砂捣实相对困难;需要由芯盒内,脱出两个半芯,并需通过翻转等手段,保证第一个砂芯分合面朝上,第二个半芯分合面朝下,才能进行上下半芯组合;虽分合面粘胶外侧涂抹石墨膏,合芯一次合到位较困难,则可能出现上芯分合面边沿粘有粘胶,后续浇注易出现气孔缺陷;砂芯锁死采用锁芯螺杆及高强度自硬砂,在落砂时,易出现螺杆掉落到震动落砂坑内,以及磕碰造成螺杆变弯、螺丝丝扣豁口,造成不能再次使用的问题等。

4、对于分半制备上、下半芯再进行合芯存在需要翻转上下芯盒脱出上下半芯,及对下半芯再翻转,常采用吊车天平钢丝绳吊下半芯芯头两端,两个人拽吊车钢丝绳完成砂芯翻转,这一过程不安全且操作过程中钢丝绳将砂芯勒出明显的损伤,需要修补;以及吊上半芯人工合芯,合芯精度低,存在造成铸件壁厚偏差的可能,合芯过程中,为对齐需要撬砂芯,造成芯头局部破损,增加砂芯修补工作;分芯面采用树脂砂等进行封堵,封堵的树脂砂等易掉落,造成铸件夹砂以及铸件内腔披缝缺陷等问题并没有给出很好的解决方案。

技术实现思路

1、针对现有技术合芯过程中,需要多次翻转操作,存在合芯精度低,砂芯易出现局部损伤,以及分芯面封堵的树脂砂等易掉落导致铸件夹砂以及铸件内腔披缝缺陷的问题。本发明提供了一种制备整体砂芯装置,制备整体砂芯时,只需翻转一次芯盒,上下半芯合芯精度高,几乎不会损伤砂芯,同时,分芯面缝隙封闭效果良好。

2、为了实现上述目的,本发明提供了如下的技术方案。

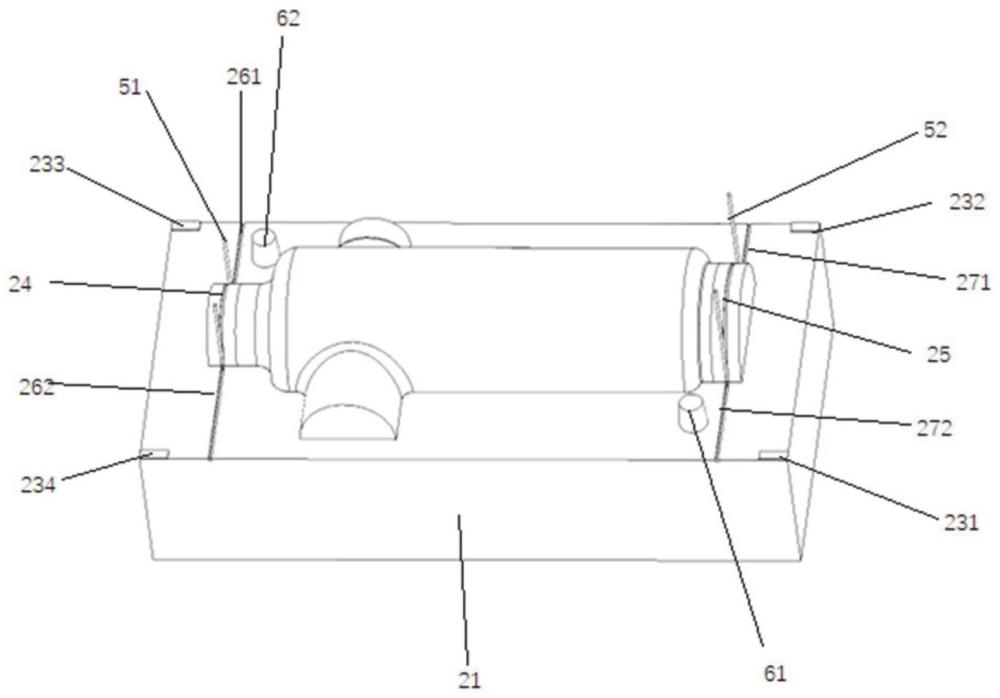

3、一种制备整体砂芯装置,包括上半芯盒及下半芯盒;所述上半芯盒包括上半芯盒主体及固定件;所述固定件包括第一销子及第二销子;所述上半芯盒主体内腔的一端开设有第一芯头孔,上半芯盒主体内腔的另一端开设有第二芯头孔;所述第一销子插入第一芯头孔中,第二销子插入第二芯头孔中;所述下半芯盒包括下半芯盒主体;所述上半芯盒主体翻转180°,通过定位单元与下半芯盒主体进行合型操作。

4、作为本发明的进一步改进,所述定位单元包括第一定位孔及第二定位孔;所述第一定位孔及第二定位孔设置在上半芯盒主体分型面的对角位置。

5、作为本发明的进一步改进,所述下半芯盒还包括第三定位孔及第四定位孔;所述第三定位孔及第四定位孔设置在下半芯盒主体分型面的对角位置;所述第三定位孔与第一定位孔相对设置;所述第四定位孔与第二定位孔相对设置。

6、作为本发明的进一步改进,所述第一定位孔与第三定位孔中设置有第一定位销;所述第二定位孔与第四定位孔中设置有第二定位销。

7、作为本发明的进一步改进,所述第一销子位于上半芯盒主体内腔部分套有第一管道;所述第二销子位于上半芯盒主体内腔部分套有第二管道。

8、作为本发明的进一步改进,所述上半芯盒主体内腔一端芯头部分设置有第一凸起;所述上半芯盒内腔另一端芯头部分设置有第二凸起。

9、作为本发明的进一步改进,所述下半芯盒主体内腔一端芯头部分设置有第一u型槽;所述下半芯盒主体内腔另一端芯头部分设置有第二u型槽。

10、作为本发明的进一步改进,所述第一u型槽一端延伸出第一方形槽,第一u型槽另一端延伸出第二方形槽;所述第二u型槽一端延伸出第三方形槽,第二u型槽另一端延伸出第四方形槽。

11、作为本发明的进一步改进,所述下半芯盒主体分型面的顶角上设置有角铁。

12、一种制备整体砂芯装置的使用方法,包括:

13、s1:将固定件中的第一销子插入第一芯头孔中、第二销子插入第二芯头孔中,然后对上半芯盒进行填砂并等待固化;

14、s2:对下半芯盒进行填砂并等待固化;

15、s3:将上半芯盒主体翻转180°,并通过定位单元与下半芯盒主体进行合型操作;

16、s4:合型操作完成后,抽掉第一销子及第二销子,调走上半芯盒主体,完成对上半砂芯的脱模,使得上半砂芯与下半砂芯组成整体砂芯;

17、s5:将第一销子插入上半砂芯的一端,第二销子插入上半砂芯的另一端,使得整体砂芯从下半芯盒主体中取出。

18、与现有技术相比,本发明具有以下有益效果:

19、制芯前,上半芯盒和下半芯盒便于放置工艺需要的冷铁、浇道等。制芯过程中,可移动混砂机机头到本装置中的上半芯盒及下半芯盒相应填砂位置,分别进行填砂捣实,使得制芯作业简单,易于操作。本装置翻转操作只需翻转一次上半芯盒进行上半砂芯脱模,方便快捷,提高了砂芯脱模的工作效率,同时本装置翻转过程中翻转的是芯盒,避免翻转砂芯过程中勒出明显的损伤。下半芯盒不需要翻转,下半芯盒与上半芯盒通过定位单元进行定位,定位精度高,合型以后,不需要在进行合芯校正,且避免了砂芯损伤,不需要工作人对砂芯进行二次修复。在分芯面边沿刷涂浆状涂料后,再进行合型,分芯面密封良好。因此,通过本装置能够保证铸件壁厚均匀,杜绝分芯面树脂砂浇注过程中掉落造成的铸件夹砂以及铸件内腔出现披缝缺陷。同时,本装置简单,便于制作与维护。

20、进一步的,将铁丝固定在设置在芯盒两端的弧形槽及方形槽,使得下半芯与上半芯捆绑,能够利用上半芯,让下半芯脱出下半芯盒,以及上下半芯位置固定。

21、进一步的,上下芯盒通过定位销定位,合芯更精确,合芯不需要进行调整,使得合芯一次到位。

技术特征:

1.一种制备整体砂芯装置,其特征在于,包括上半芯盒(1)及下半芯盒(2);

2.根据权利要求1所述的一种制备整体砂芯装置,其特征在于,所述定位单元包括第一定位孔(121)及第二定位孔(122);

3.根据权利要求2所述的一种制备整体砂芯装置,其特征在于,所述下半芯盒(2)还包括第三定位孔(221)及第四定位孔(222);

4.根据权利要求3所述的一种制备整体砂芯装置,其特征在于,所述第一定位孔(121)与第三定位孔(221)中设置有第一定位销(61);

5.根据权利要求1所述的一种制备整体砂芯装置,其特征在于,所述第一销子(31)位于上半芯盒主体(11)内腔部分套有第一管道(41);

6.根据权利要求1所述的一种制备整体砂芯装置,其特征在于,所述上半芯盒主体(11)内腔一端芯头部分设置有第一凸起(14);

7.根据权利要求1所述的一种制备整体砂芯装置,其特征在于,所述下半芯盒主体(21)内腔一端芯头部分设置有第一u型槽(24);

8.根据权利要求7所述的一种制备整体砂芯装置,其特征在于,所述第一u型槽(24)一端延伸出第一方形槽(261),第一u型槽(24)另一端延伸出第二方形槽(262);

9.根据权利要求1所述的一种制备整体砂芯装置,其特征在于,所述下半芯盒主体(21)分型面的顶角上设置有角铁。

10.根据权利1至9任意一项所述的一种制备整体砂芯装置的使用方法,其特征在于,包括:

技术总结

本发明公开了一种制备整体砂芯装置与使用方法,属于铸造技术领域,装置包括上半芯盒及下半芯盒;所述上半芯盒包括上半芯盒主体及固定件;所述固定件包括第一销子及第二销子;所述上半芯盒主体内腔的一端开设有第一芯头孔,上半芯盒主体内腔的另一端开设有第二芯头孔;所述第一销子插入第一芯头孔中,第二销子插入第二芯头孔中;所述下半芯盒包括下半芯盒主体;所述上半芯盒主体翻转180°,通过定位单元与下半芯盒主体进行合型操作。本发明合芯精度高,合芯过程中,不需要多次翻转操作,能够杜绝砂芯出现局部损伤,以及分芯面封堵的树脂砂易掉落等问题。

技术研发人员:李红强,梁海超,朱广,李沛根,李文静,王宁超

受保护的技术使用者:西安西开精密铸造有限责任公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!