一种在大孔径丝网表面制备均匀金属多孔薄膜的方法与流程

本发明涉及金属多孔过滤元件,具体涉及一种在大孔径丝网表面制备均匀金属多孔薄膜的方法。

背景技术:

1、金属多孔过滤元件是目前过滤设备中常用的一种过滤元件,其结构主要由支撑材料、过滤材料和连接材料组成。为降低过滤设备使用时的整体重量,过滤元件的支撑材料通常使用结构镂空的丝网类材料,此类材料重量轻且兼具一定的强度可作为金属多孔过滤元件的支撑材料。过滤材料主要是金属粉末通过特定的工艺附着在丝网表面所形成的膜结构,经过烧结、卷管后与支撑材料和连接材料进行焊接、加工,最终得到所需规格的产品。

2、粉末轧制工艺是目前最常见的粉网结合方式,将金属粉末和丝网按照一定的速率喂入轧机中,经过单层轧制可制备出连续均匀的带材。但在实际生产中,由于丝网孔径较大,粉末会透过丝网填充在丝网和轧辊之间形成粉-网-粉结构,导致轧制后的丝网膜坯体过厚且厚度不均匀,不满足性能要求。同时,金属粉末自身流动性较差,易在喂料口发生团聚现象,在轧制过程中粉末也易在辊缝处也发生漏粉,导致膜层出现孔洞缺陷。因此亟需对轧制过程进行改进,确保膜层的厚度和完整性满足要求。

技术实现思路

1、本发明提供了一种在大孔径丝网表面制备均匀金属多孔薄膜的方法,采用烧后残余较少的有机薄膜对丝网网孔进行一次封堵可有效减少粉末所引起的透过网孔及增厚问题;同时在网孔处喷涂大粒径的金属粉末进行二次封堵,一方面能够在不降低材料孔隙率的同时有效填充网孔,另一方面粗颗粒能够提高网孔处的粗糙度,更易于轧制。采用球形颗粒物作为轧制的原料,能够有效提高丝网膜坯体的成型率。通过该方法显著的降低了粉末轧制成型后丝网膜的厚度、减少膜层表面缺陷,提高膜层的孔隙率和透气度。

2、本发明提供的技术方案如下:

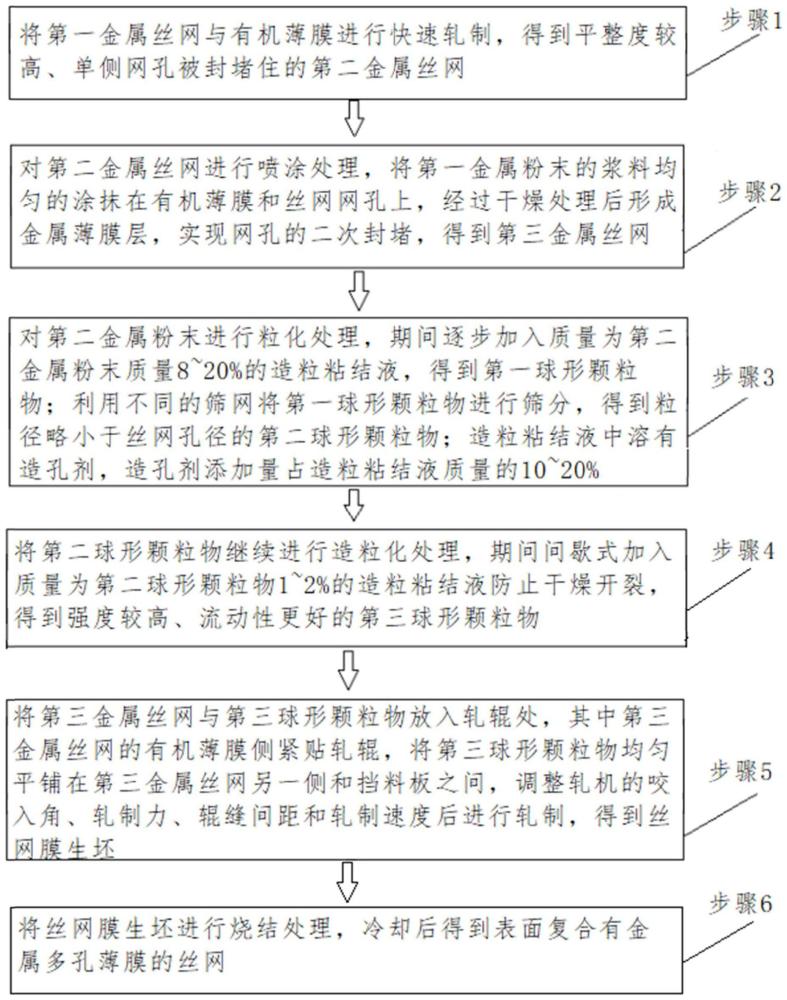

3、一种在大孔径丝网表面制备均匀金属多孔薄膜的方法,包括以下步骤:

4、步骤1:将第一金属丝网与有机薄膜进行快速轧制,得到平整度较高、单侧网孔被封堵住的第二金属丝网;

5、步骤2:对所述第二金属丝网进行喷涂处理,将第一金属粉末的浆料均匀的涂抹在有机薄膜和丝网网孔上,经过干燥处理后形成金属薄膜层,实现网孔的二次封堵,得到第三金属丝网;

6、步骤3:对第二金属粉末进行粒化处理,期间逐步加入质量为所述第二金属粉末质量8~20%的造粒粘结液,得到第一球形颗粒物;利用不同的筛网将所述第一球形颗粒物进行筛分,得到粒径小于丝网孔径的第二球形颗粒物;所述造粒粘结液中溶有造孔剂,所述造孔剂添加量占所述造粒粘结液质量的10~20%;

7、步骤4:将所述第二球形颗粒物继续进行造粒化处理,期间间歇式加入质量为所述第二球形颗粒物1~2%的所述造粒粘结液防止干燥开裂,得到强度较高、流动性更好的第三球形颗粒物;

8、步骤5:将所述第三金属丝网与所述第三球形颗粒物放入轧辊处,其中所述第三金属丝网的有机薄膜侧紧贴轧辊,将所述第三球形颗粒物均匀平铺在所述第三金属丝网另一侧和挡料板之间,调整轧机的咬入角、轧制力、辊缝间距和轧制速度后进行轧制,得到丝网膜生坯;

9、步骤6:将所述丝网膜生坯进行烧结处理,冷却后得到表面复合有金属多孔薄膜的丝网。

10、进一步地,步骤1中,所述的有机薄膜材质为聚乙烯、聚偏二氯乙烯、纤维素中的一种。

11、进一步地,步骤2中,所述第一金属粉末材质与所述第二金属粉末材质一致,粉末粒径分布在90~150μm之间,且所述第一金属粉末的粒径大于所述第二金属粉末的粒径,形成所述金属薄膜层的干燥温度为60℃。

12、进一步地,步骤3中,所述造粒粘结液为去离子水、乙醇、聚乙烯醇中的一种或多种,所述造粒粘结液以雾化的形式加入,所述造孔剂为尿素。

13、进一步地,步骤5中,所述第三金属丝网在轧制时提前咬入至辊缝当中并与轧辊紧密贴合,所述轧机咬入角≤30°,轧制力范围为10~30t,辊缝间距范围为0.5~2.5mm,轧制速度范围为10~15rad/min。

14、进一步地,步骤5中,所述丝网膜生坯厚度范围为1.0~1.5mm。

15、进一步地,步骤3中,所述筛网目数分别为10目和60目,所述第二球形颗粒物粒径范围在10~60目之间。

16、进一步地,步骤6中,所述烧结处理的温度范围在1000~1200℃之间,并在此温度下保温2h;所述表面复合有金属多孔薄膜的丝网厚度范围为0.8~1.2mm,平均孔径在8~14μm之间,气体透过率≥300m3/(m2·h·kpa)。

17、进一步地,步骤4中,所述将所述第二球形颗粒物继续进行造粒化处理具体为:

18、将所述第二球形颗粒物投进造粒机中进行滚动30~60min。

19、进一步地,步骤1中,所述金属粉末为316l不锈钢粉末、310s不锈钢粉末、钛粉、钛合金粉、镍粉中的一种,所述金属粉末的粒径分布在15~100μm之间,所述金属粉末的混料时间为30min。

20、步骤2中,所述第一金属丝网材质为316l不锈钢、310s不锈钢、304不锈钢中的一种,所述第一金属丝网目数在8~40目之间,所述有机薄膜的厚度在8~20μm之间。

21、与现有技术相比,本发明的有益效果是:

22、本发明提供了一种在大孔径丝网表面制备均匀金属多孔薄膜的方法,该方法首先将第一金属丝网与有机薄膜进行快速复合轧制,一方面可提高丝网平整度,另一方面可封堵住丝网一侧网孔,减少金属粉末的丝网透过量。之后利用同材质的大粒径的第一金属粉末对第二金属丝网进行喷涂处理,所形成的金属薄膜层实现了丝网的二次封堵。对第二金属粉末进行造粒处理,在造粒过程中第二金属粉末与溶有造孔剂的造粒粘结液将混合均匀并在离心力和摩擦力的作用下滚动形成具有一定圆球度和强度的第三球形颗粒物,制备所得的第三球形颗粒物体粒径可控且具有良好的流动性,能够避免传统粉末在轧制时出现的团聚、流动性差的问题。通过调整轧机咬入角、轧制力、辊缝间距和轧制速度,对第三球形颗粒物和第三金属丝网进行轧制,得到厚度可控的丝网膜生坯,经过烧结冷却后完成制备。本发明制备的丝网膜材料工艺简单、成品率高、性能稳定,能够满足新能源、精细化工、煤化工等行业对高品质过滤材料的需求。

技术特征:

1.一种在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤1中,所述的有机薄膜材质为聚乙烯、聚偏二氯乙烯、纤维素中的一种。

3.根据权利要求1所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤2中,所述第一金属粉末材质与所述第二金属粉末材质一致,粉末粒径分布在90~150μm之间,且所述第一金属粉末的粒径大于所述第二金属粉末的粒径,形成所述金属薄膜层的干燥温度为60℃。

4.根据权利要求1所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤3中,所述造粒粘结液为去离子水、乙醇、聚乙烯醇中的一种或多种,所述造粒粘结液以雾化的形式加入,所述造孔剂为尿素。

5.根据权利要求1所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤5中,所述第三金属丝网在轧制时提前咬入至辊缝当中并与轧辊紧密贴合,所述轧机咬入角≤30°,轧制力范围为10~30t,辊缝间距范围为0.5~2.5mm,轧制速度范围为10~15rad/min。

6.根据权利要求1所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤5中,所述丝网膜生坯厚度范围为1.0~1.5mm。

7.根据权利要求1-5任一项所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤3中,所述筛网目数分别为10目和60目,所述第二球形颗粒物粒径范围在10~60目之间。

8.根据权利要求6所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤6中,所述烧结处理的温度范围在1000~1200℃之间,并在此温度下保温2h;所述表面复合有金属多孔薄膜的丝网厚度范围为0.8~1.2mm,平均孔径在8~14μm之间,气体透过率≥300m3/(m2·h·kpa)。

9.根据权利要求7所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于,步骤4中,所述将所述第二球形颗粒物继续进行造粒化处理具体为:

10.根据权利要求8或9所述的在大孔径丝网表面制备均匀金属多孔薄膜的方法,其特征在于:

技术总结

本发明公开了一种在大孔径丝网表面制备均匀金属多孔薄膜的方法,该方法包括将第一金属丝网与有机薄膜进行轧制得到第二金属丝网、通过第二金属丝网进行喷涂得到第三金属丝网、造粒得到第二球形颗粒物、造粒得到第三球形颗粒物、将第三金属丝网与第三球形颗粒物进行轧制得到丝网膜生坯、将丝网膜生坯进行烧结冷却得到表面复合有金属多孔薄膜的丝网等步骤。本发明主要解决了丝网与粉末轧制时出现的增厚及缺陷问题,本发明提供的制备均匀金属多孔薄膜方法工艺简单、成品率高、性能稳定,能够满足新能源、精细化工、煤化工等行业对高品质过滤材料的需求。

技术研发人员:方宇飞,王妍,蒲博玮,曹卜元,任尚远,李荣

受保护的技术使用者:西部宝德科技股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!