一种劈刀及研磨工艺的制作方法

本申请涉及研磨,特别涉及一种劈刀及研磨工艺。

背景技术:

1、劈刀是一种半导体封装领域的必要耗材,在ic封装中,主要用于金线、银线、合金线的引线键合焊接。目前劈刀锥面研磨加工方式通常是在水基或油基的冷却液环境下,利用砂轮的高速旋转,使劈刀锥面与砂轮发生摩擦,从而实现对劈刀锥面的研磨,此种研磨工艺生产效率较高、成本低,但在研磨过程中会产生大量的废水飞溅,污染工装夹具,并且无法在其周围搭建光学显像设备,无法在研磨过程实时监控研磨状态和尺寸,只能依靠实时多次进行质量的检测和控制,限制了生产效率和稳定性,产品精度稳定性不佳。

技术实现思路

1、为解决上述技术问题中的至少之一,本申请提供一种劈刀及研磨工艺,所采用的技术方案如下。

2、本申请所提供的劈刀采用研磨工艺制作获得。

3、本申请所提供的研磨工艺为干性研磨,所述研磨工艺包括如下工作流程:

4、将劈刀坯料装配于研磨设备的夹具;

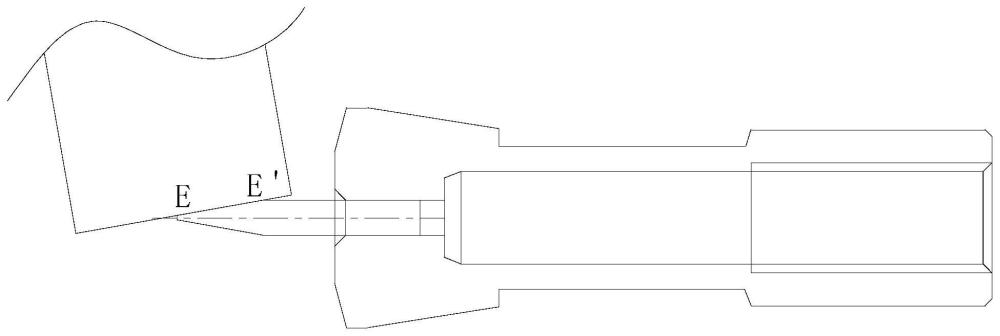

5、根据劈刀的锥面预设的角度调整砂轮的角度,砂轮的磨削面与劈刀坯料中心轴线的夹角等于劈刀预设的锥面与劈刀中心轴线的夹角;

6、启动研磨设备,劈刀坯料和砂轮的旋转方向相反;

7、砂轮移动至与劈刀坯料的前端边缘接触;

8、根据劈刀目标规格计算、确定进给速度k以及进给量x;

9、砂轮根据所确定的进给速度k以及进给量x研磨劈刀坯料,且砂轮沿劈刀坯料的中心轴线进给;

10、完成劈刀锥面的研磨。

11、本申请的某些实施例中,进给速度k的确定过程包括:

12、以一劈刀坯料的试样上机研磨,砂轮的进给速度设定为k试,当实验端面的中心出现偏移,则停止研磨,记录当前的进给量为x试,并计算获得对应的磨削量y试;

13、设定进给量的变化值为x△试,且x试-△=x试-x△试,计算获得设定进给量为x试-△时的磨削量y试-△;

14、计算从进给位置x试-△至进给位置x试的磨削量为y△试=y试-y试-△,进给时间为t△试=x△试/k试,以及计算获得磨削效率为m△试=y△试/t△试;

15、计算从进给位置x试-△至进给位置x试的进给速度为k△试=x△试/t△试=x△试/(y△试/m△试)=(x△试/(y试-y试-△))*m△试;

16、获得研磨时砂轮的进给速度为k=e*k△试,e为大于零的系数。

17、本申请的某些实施例中,设定进给量的变化值x△试为极限值,计算获得磨削效率m△试=mmax,劈刀坯料的试样不同位置下砂轮所能达到的进给速度k△试=kmax,以及砂轮研磨时的进给速度k=e*kmax。

18、本申请的某些实施例中,设定进给量的变化值x△试=1μm。

19、本申请的某些实施例中,设定0<e≤1。

20、本申请的某些实施例中,设定0.3≤e≤0.7。

21、本申请的某些实施例中,劈刀的转速为500至1000r/min。

22、本申请的某些实施例中,砂轮的转速为3000至3500r/min。

23、本申请的某些实施例中,砂轮移动至与劈刀坯料的前端边缘接触时,砂轮的磨削面处于劈刀坯料的中心轴线处或者越过劈刀坯料的中心轴线。

24、本申请的实施例至少具有以下有益效果:本申请所设计的研磨工艺为干性研磨,通过劈刀目标规格实验计算确定砂轮进给速度曲线和进给量,砂轮按照确定的进给速度和进给量研磨劈刀坯料的前端,通过研磨工艺与研磨设备的配合,严格把控加工尺寸,能够很好地满足封装使用要求获得预设的劈刀锥面,提高劈刀的尺寸精度,同时提高加工效率,实现批量化生产。本申请可广泛应用于劈刀研磨技术领域。

技术特征:

1.一种研磨工艺,其特征在于:所述研磨工艺为干性研磨,所述研磨工艺包括:

2.根据权利要求1所述的研磨工艺,其特征在于,进给速度k的确定过程包括:

3.根据权利要求2所述的研磨工艺,其特征在于:设定进给量的变化值x△试为极限值,计算获得磨削效率m△试=mmax,劈刀坯料的试样不同位置下砂轮所能达到的进给速度k△试=kmax,以及研磨时砂轮的进给速度k=e*kmax。

4.根据权利要求3所述的研磨工艺,其特征在于:设定进给量的变化值x△试=1μm。

5.根据权利要求2至4任一项所述的研磨工艺,其特征在于:设定0<e≤1。

6.根据权利要求5所述的研磨工艺,其特征在于:设定0.3≤e≤0.7。

7.根据权利要求1至4任一项所述的研磨工艺,其特征在于:劈刀的转速为500至1000r/min。

8.根据权利要求1至4任一项所述的研磨工艺,其特征在于:砂轮的转速为3000至3500r/min。

9.根据权利要求1至4任一项所述的研磨工艺,其特征在于:砂轮移动至与劈刀坯料的前端边缘接触时,砂轮的磨削面处于劈刀坯料的中心轴线处或者越过劈刀坯料的中心轴线。

10.一种劈刀,其特征在于:所述劈刀采用如权利要求1至9任一项所述的研磨工艺制作获得。

技术总结

本申请公开了一种劈刀及研磨工艺,研磨工艺为干性研磨,所述研磨工艺包括如下工作流程:将劈刀坯料装配于研磨设备的夹具;根据劈刀的锥面预设的角度调整砂轮的角度,砂轮的磨削面与劈刀坯料中心轴线的夹角等于劈刀预设的锥面与劈刀中心轴线的夹角;启动研磨设备,劈刀坯料和砂轮的旋转方向相反;砂轮移动至与劈刀坯料的前端边缘接触;根据劈刀目标规格计算、确定进给速度k以及进给量X;砂轮根据所确定的进给速度k以及进给量X研磨劈刀坯料,且砂轮沿劈刀坯料的中心轴线进给;完成劈刀锥面的研磨。砂轮按照确定的进给速度和进给量研磨劈刀坯料的前端,获得预设的劈刀锥面,提高劈刀的尺寸精度。本申请可广泛应用于劈刀研磨技术领域。

技术研发人员:郑镇宏,陈树城

受保护的技术使用者:潮州三环(集团)股份有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!